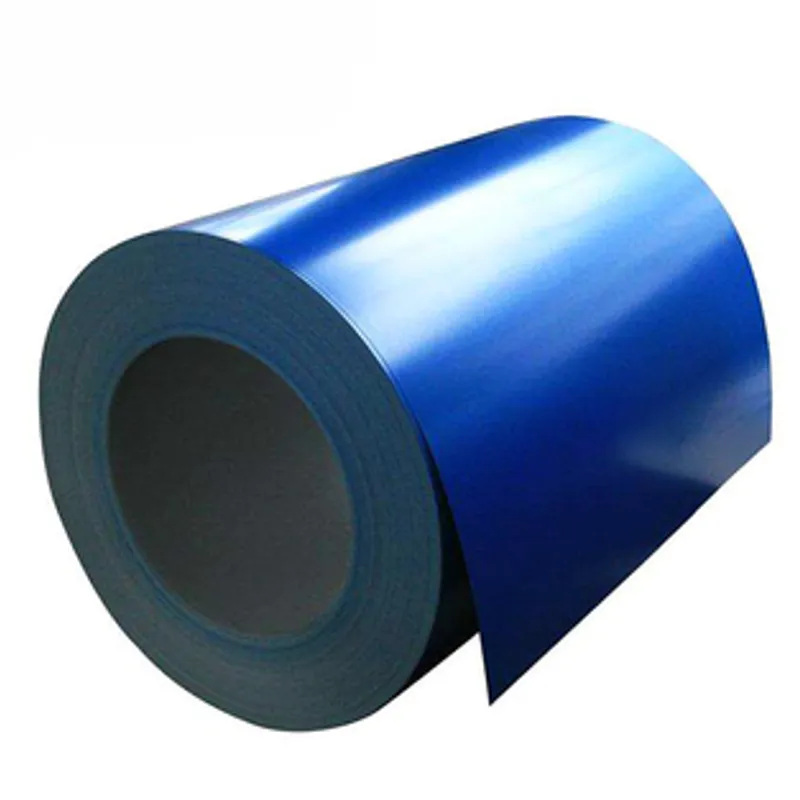

PPGI, czyli Pre Painted Galvanized Iron, wyróżnia się jako kosztowffective materiał w różnych przemysłach dzięki jego unikalnej kombinacji ochronnych warstw i powierzchniowych lepów prefabrykowanych. Kosztowefektywność PPGI pochodzi z wielu czynników, zaczynając od procesu produkcji. Poprzez naniesienie ochronnej warstwy cynku za pomocą galwanizacji oraz górnego organicznego warstwy farby w ciągłej linii lepienia pętań, producenci mogą osiągnąć wysokowydajną produkcję z minimalizacją marnotrawstwa materiałów. Ten uproszczony proces produkcyjny redukuje zarówno koszty materiałów, jak i pracy w porównaniu do malowania galwanizowanych blach po ich wyprodukowaniu, gdzie każda blacha wymagałaby indywidualnego malowania.Kolejnym aspektem są długoterminowe oszczędności kosztów. Fabryczne pomalowanie eliminuje potrzebę częstego konserwowania lub malowania na nowo, co jest istotnym kosztem dla konstrukcji takich jak dachy, obudowy i sprzęt przemysłowy. W środowiskach o umiarkowanych warunkach korozyjnych PPGI może utrzymywać swoje właściwości estetyczne i ochronne przez 10 do 20 lat, w zależności od systemu farby i jakości podłoża. Ta trwałość zmniejsza koszty cyklu życia, czyniąc go preferowaną opcją nad tańszymi, ale mniej trwały materiałami, takimi jak zwykła stal galwanizowana lub nieobrobione metale, które wymagają regularnego konserwowania.Dodatkowo, uniwersalność zastosowań PPGI przyczynia się do jego efektywności kosztowej. Może być łatwo formowany, cięty i instalowany przy użyciu standardowych narzędzi do obróbki metali, co zmniejsza czas instalacji i koszty pracy. Dla dużych projektów budowlanych zdolność obsługi dużych rozmiarów pętań i produkcji niestandardowych długości bez znaczącego marnotrawstwa dalej wzmacnia oszczędności kosztów. Zgodność materiału z różnorodnymi wymaganiami projektowymi, takimi jak różne opcje kolorów i tekstur powierzchniowych, oznacza również, że może on spełnić potrzeby estetyczne bez dodatkowych kosztów końcowych, czyniąc go zrównoważonym wyborem między wydajnością a budżetem.