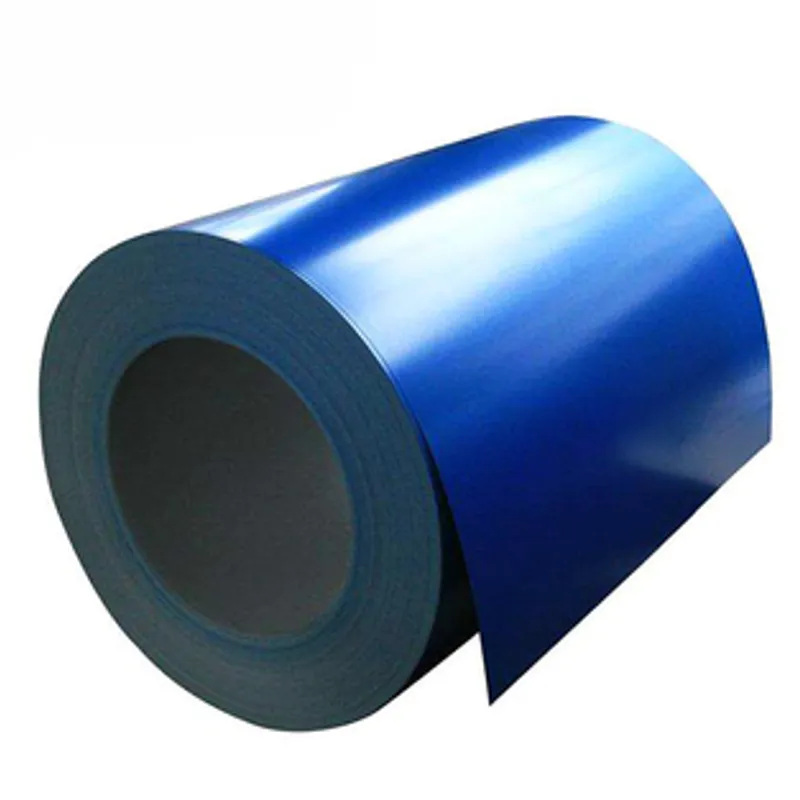

La longevidad de las láminas PPGI es resultado de su sistema protector de múltiples capas y procesos de fabricación rigurosos, lo que las hace adecuadas para aplicaciones que requieren décadas de rendimiento confiable. La capa de zinc galvanizado, que generalmente oscila entre 20 y 275 gramos por metro cuadrado en peso de recubrimiento, proporciona una barrera sacrificada que se erosiona lentamente con el tiempo mientras protege el acero subyacente. El grosor de esta capa de zinc puede ser personalizado según el entorno previsto: pesos más altos para entornos altamente corrosivos como plantas químicas o ambientes marinos, y pesos más bajos para climas menos agresivos. Sobre el zinc, el sistema de pintura está formulado para resistir la radiación UV a largo plazo y mantener la estabilidad del color. Los recubrimientos modernos utilizan pigmentos y ligantes avanzados que resisten el desvanecimiento y el craquelado, incluso después de años de exposición a la luz solar. Por ejemplo, los recubrimientos PVDF han demostrado mantener más del 80% de su brillo original después de 20 años en climas tropicales, superando significativamente a los sistemas de pintura estándar. La adherencia entre la capa de zinc, el imprimador y el acabado es crítica para la longevidad; una mala adherencia puede llevar a la deslaminación del recubrimiento, especialmente en entornos de temperaturas fluctuantes o bajo estrés mecánico. Los fabricantes también implementan medidas de control de calidad como pruebas de adherencia de corte cruzado, pruebas de doblado y verificaciones de resistencia a la niebla salina para asegurar que el sistema de recubrimiento permanezca intacto con el tiempo. En aplicaciones de techumbre, las láminas PPGI de larga duración pueden reducir la necesidad de reemplazos frecuentes, lo cual es particularmente importante para edificios comerciales grandes donde el tiempo de inactividad y los costos de reemplazo son altos. Su capacidad para soportar cargas cíclicas, como la expansión y contracción térmica, sin desarrollar grietas o fracturas contribuye aún más a su vida útil extendida, haciéndolas una opción sostenible para proyectos de infraestructura que requieren un mantenimiento mínimo durante décadas.