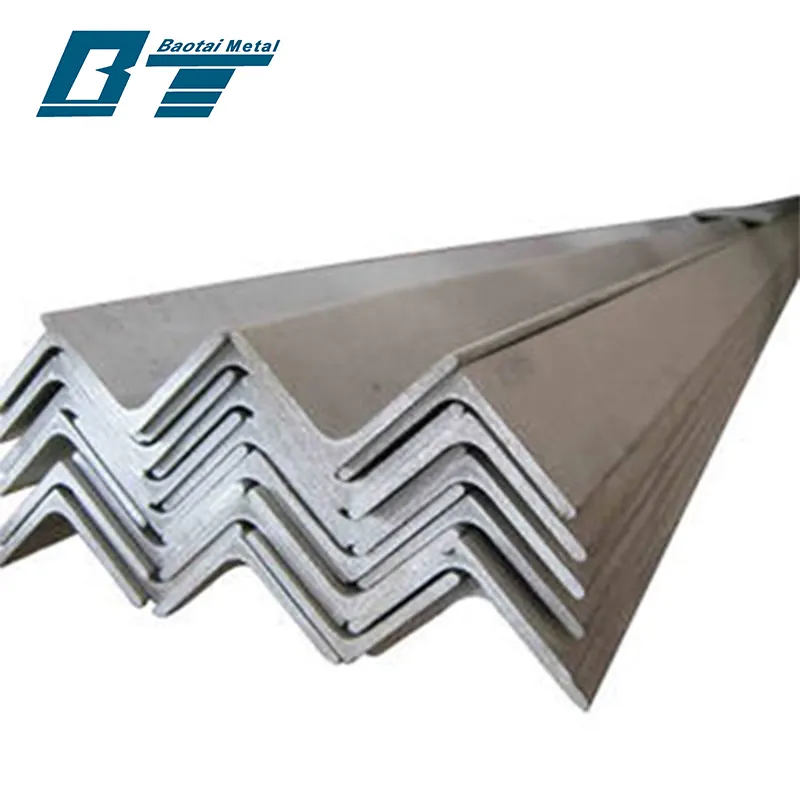

La barre d'angle à haute résistance est conçue pour offrir une capacité de charge supérieure dans des applications exigeantes, combinant une grande résistance à la traction avec une ductilité maintenue. Ces barres intègrent généralement des éléments alliés tels que le manganèse, le chrome ou le nickel dans la matrice en acier au carbone, avec un taux de carbone compris entre 0,25 % et 0,50 % pour atteindre des résistances à la flexion dépassant 345 MPa (par exemple, ASTM A572 Grade 50) et des résistances à la traction jusqu'à 690 MPa. La microstructure est optimisée par laminage contrôlé ou traitement thermique (refroidissement et revenu) pour former des structures fines de ferrite-pearlite ou bainitiques, améliorant ainsi la solidité et la résistance aux chocs — essentielle pour les applications en climat froid où les essais d'impact à 20°C sont standards. Les barres d'angle à haute résistance se distinguent dans les grands ponts à travée unique, les supports de machinerie lourde et les plateformes offshore, où leurs dimensions réduites minimisent le poids du matériau sans compromettre la sécurité. La soudabilité est gérée par des calculs d'équivalent carbone (CE), nécessitant souvent un préchauffage pour les sections supérieures à 16 mm afin d'éviter les fissurations induites par l'hydrogène. Les traitements de surface comme les apprêts riches en zinc ou les revêtements duplex protègent contre les environnements corrosifs, tandis qu'une fabrication précise assure des tolérances dimensionnelles serrées pour un assemblage sans problème. Alors que les conceptions industrielles tendent vers l'efficacité légère, ces barres permettent aux ingénieurs d'optimiser les chemins de charge et de réduire la masse structurelle, favorisant l'innovation dans la construction de gratte-ciels et la conception de matériel lourd.