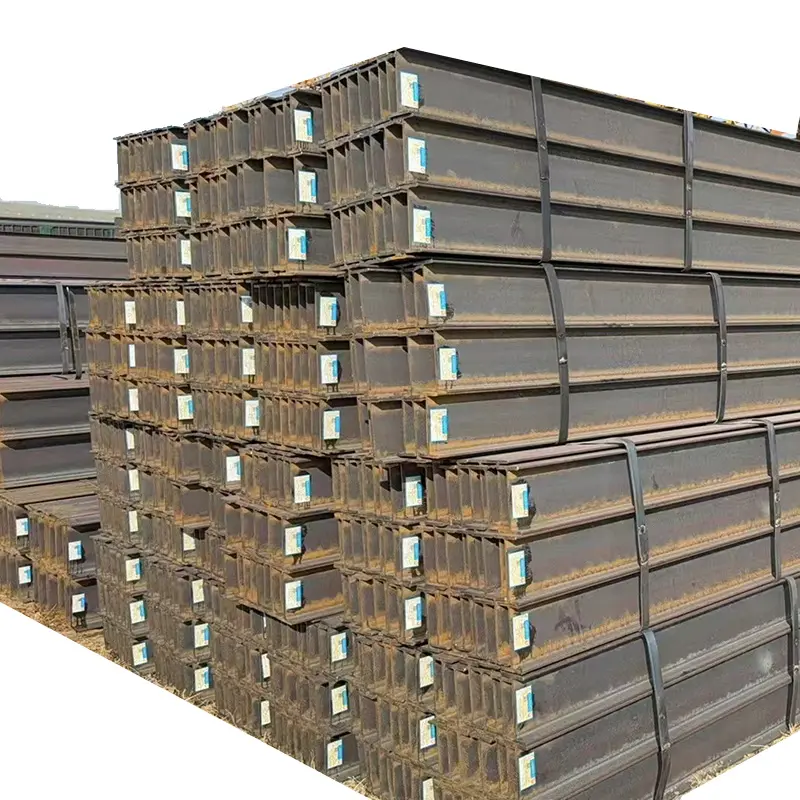

Les poutres H à haute résistance, définies par des contraintes de fluage dépassant 400 MPa (par ex. S460, A572 Grade 65), répondent à des applications exigeantes où la réduction de poids et une grande capacité de charge sont cruciales. Ces poutres utilisent une métallurgie avancée, souvent en incorporant des éléments de micro-alliage comme le niobium ou le vanadium pour augmenter la résistance sans sacrifier l'allongement. Les applications clés incluent les ponts à grandes portées, les machines industrielles lourdes et les structures résistantes aux séismes. Les avantages en conception incluent des dimensions de poutres réduites (jusqu'à 30 % plus petites sections comparées aux grades standards) et des coûts de fondation inférieurs en raison de charges mortes réduites. Les défis de fabrication incluent des procédures de soudage plus strictes (préchauffage et refroidissement contrôlé pour éviter la fissuration induite par l'hydrogène) et un découpage précis pour maintenir les tolérances dimensionnelles. L'assurance qualité implique des tests ultrasonores pour détecter les défauts internes et des essais de traction pour vérifier les propriétés mécaniques. Dans les plates-formes offshore, les poutres H à haute résistance avec des revêtements résistants à la corrosion supportent des environnements marins rigoureux, tandis qu'en énergie renouvelable, elles soutiennent les fondations des turbines éoliennes soumises à des charges cycliques. Les développements récents dans les aciers trempe-cuit (Q&T) ont permis d'atteindre des contraintes de fluage de 690 MPa, permettant des portées structurelles sans précédent.