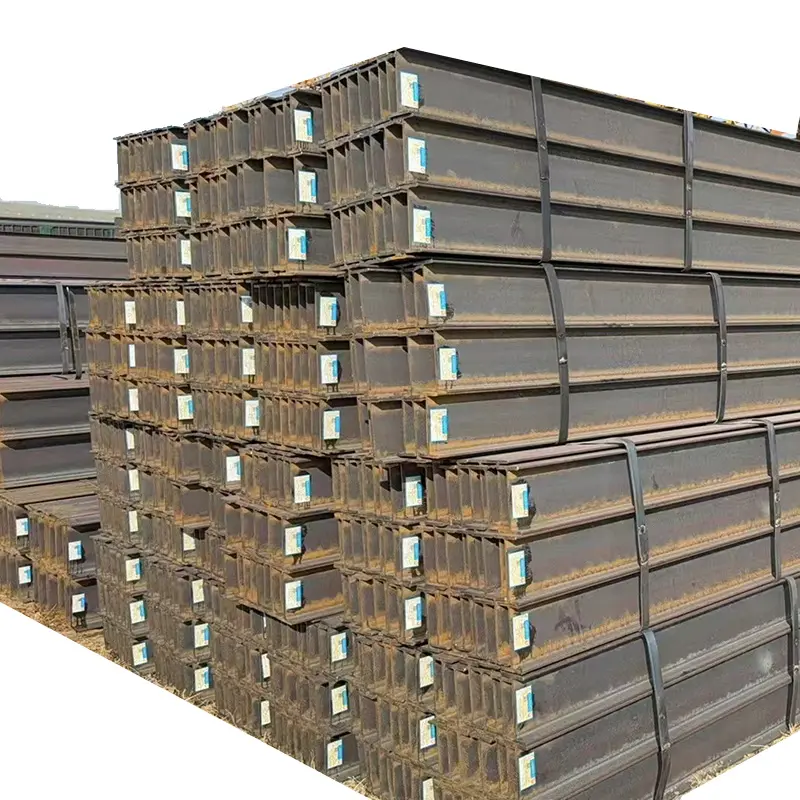

La fabrication sur mesure des poutres en H implique une ingénierie de précision pour répondre aux exigences structurelles spécifiques du projet, intégrant la science des matériaux avec un savoir-faire en fabrication. Le processus commence par le choix des aciers appropriés, tels que le S355 pour les applications nécessitant une grande résistance ou l'A36 pour la construction générale, suivi d'une modélisation détaillée en CAD pour définir les dimensions (hauteur, largeur des flancs, épaisseur du web) et les spécifications de fabrication. Les techniques clés de fabrication incluent le laminage à chaud pour les grandes sections, le formage à froid pour des tolérances précises, et le soudage pour les assemblages complexes. Le contrôle qualité est crucial, avec des essais non destructifs (UT/MT) pour garantir l'intégrité des soudures et des vérifications dimensionnelles conformes aux normes comme ASTM ou EN. Les personnalisations peuvent inclure le perçage de trous pour les connexions par boulons, le cambrage pour les travées de ponts, ou des revêtements ignifuges. Les fabricants doivent également prendre en compte les contraintes de transport, segmentant souvent les grosses poutres pour une assemblage sur site. Des études de cas dans la construction de gratte-ciels montrent que les modules de poutres en H préfabriqués peuvent réduire la main-d'œuvre sur chantier de 30 %, tandis que les projets de ponts exigent une stricte conformité avec les calculs de portance pour résister aux forces dynamiques. La collaboration avec les ingénieurs structuraux est essentielle pour optimiser les rapports poids/résistance, surtout dans les zones sismiques où la ductilité est privilégiée par rapport à la pure force.