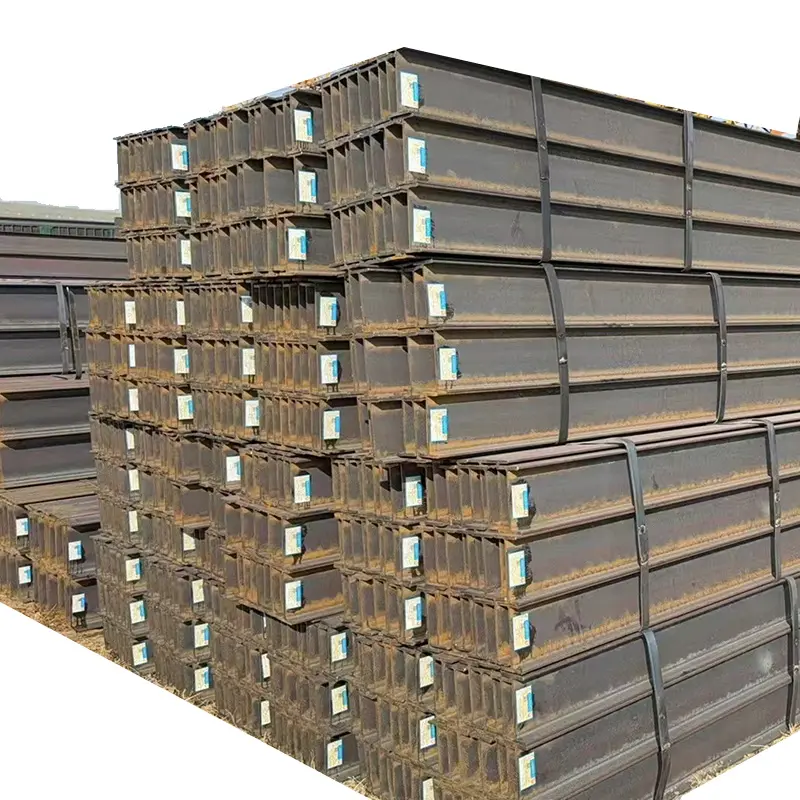

Fabricarea personalizată a consolelor H implică inginerie de precizie pentru a satisface cerințele structurale specifice proiectului, integrând știința materialelor cu experțiza în fabricare. Procesul începe cu selectarea gradelor corespunzătoare de oțel, cum ar fi S355 pentru aplicații de înaltă rezistență sau A36 pentru construcții generale, urmată de modelare detaliată CAD pentru a defini dimensiunile (înălțime, lățimea flanșului, grosimea plăcii) și specificațiile de fabricare. Tehnicile cheie de fabricare includ laminarea la căldură pentru secțiuni mari, formarea la rece pentru toleranțe precise și sudura pentru asamblaje complexe. Controlul calității este esențial, testele nedestructive (ET/MT) asigurând integritatea sudurilor și verificările dimensionale conform normelor precum ASTM sau EN. Personalizările pot include perforele pentru conexiuni cu buloni, cambering pentru spanurile de pod sau revărtămintă ignifugă. Fabricatorii trebuie să ia în considerare și constrângerile legate de transport, segmentând adesea console mari pentru montaj pe loc. Studii de caz în construcția de înălțimi arată că modulele pre-fabricate de consolă H pot reduce muncă pe loc cu 30%, în timp ce proiectele de pod necesită respectarea strictă a calculurilor de suport a sarcinilor pentru a rezista forțelor dinamice. Colaborarea cu inginerii structurali este esențială pentru a optimiza raportul greutate/rezistență, mai ales în zonele sismice, unde ductilitatea este prioritară față de pura putere.