Baustellenerkundung und Planung vor dem Einbau bei Projekten mit Stahlblechwänden

Bodenanalyse, Grundwasserbeurteilung und Ermittlung der Tragfähigkeit

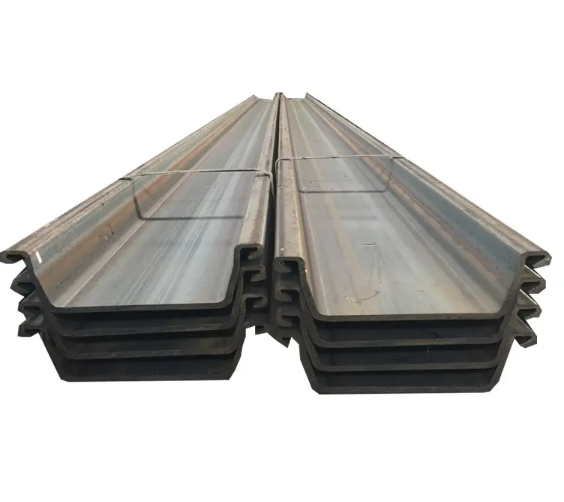

Eine gründliche Standortbewertung legt die Grundlagen für eine fachgerechte Installation von Stahlblechwänden wirklich gut. Die Untersuchung der Bodenzusammensetzung und -schichten hilft dabei, die geeignete Pfahlart, die erforderliche Einbringtiefe sowie die am besten geeignete Rammmethode zu bestimmen. Die Ermittlung des Grundwasserspiegels und der Wasserströmungsrichtung liefert Ingenieuren wichtige Informationen zu möglichen Druckproblemen und Risiken durch Wassereinbruch. Um die Tragfähigkeit des Bodens zu ermitteln, werden standardisierte Prüfverfahren eingesetzt: Der SPT-Test (Standard Penetration Test) eignet sich besonders gut für kiesige Böden, während der CPT-Test (Cone Penetration Test) feinkörnigere Materialien oder gemischte Bodenverhältnisse besser bewertet. Beide Verfahren sind branchenweit anerkannte Standards gemäß den Richtlinien ASTM D1586 und ISO 22476-1. All diese Untersuchungen stellen sicher, dass der Untergrund nicht nur die unmittelbaren Belastungen während der Installation, sondern auch sämtliche später auftretenden strukturellen Beanspruchungen sicher aufnehmen kann. Praktische Erfahrung zeigt, dass tonige Böden in der Regel eine Vorbohrung oder weniger leistungsstarke Rammgeräte erfordern, um seitliche Verschiebungsprobleme zu vermeiden. Sandigere oder felsige Böden ermöglichen es den Baufirmen dagegen meist, die Pfähle direkt mit Vibrationsgeräten einzurammen, ohne zusätzliche Komplikationen.

Verriegelungstest, Ausrichtungsjustierung und Einrichtung der Fahrhilfe

Bevor irgend etwas installiert wird, überprüfen wir die Integrität der Verriegelung durch Sichtkontrollen und Probeeinbauten von Musterabschnitten. Dadurch können Verformungen, Anzeichen von Korrosion oder Fertigungsfehler erkannt werden, die die Wasserdichtheit beeinträchtigen oder die strukturelle Kontinuität stören könnten. Auch die vertikale Ausrichtung ist entscheidend: Hier halten wir mittels vor Ort gegen Referenzpunkte justierter Laserausrichtungssysteme eine Toleranz von etwa 1:100 ein. Bei den ersten Pfählen spielen temporäre Stahlführungen eine zentrale Rolle. Diese Führungen müssen entweder im stabilen Untergrund oder in verfügbaren temporären Konstruktionen sicher verankert sein. Sie definieren den Ausgangspunkt aller Elemente, gewährleisten die lotrechte Ausrichtung (Plumb) sowie die korrekte Einbauneigung (Batter). Dieses Referenzsystem erweist sich bei der Gesamtausrichtung der Wand als äußerst vorteilhaft: Im Vergleich zur freihändigen Installation reduziert es die nachträglich erforderlichen Korrekturen um rund 30 %. Die Platzierung dieser Führungen erfolgt zudem nicht willkürlich, sondern gezielt unter Berücksichtigung bestehender Hindernisse vor Ort – stets unter Wahrung der ursprünglichen Entwurfsgeometrie und der vorgesehenen Lastpfade.

Installationsmethoden für Stahlblechpfähle und Optimierung der Ausrüstung

Vibrationsverfahren, Schlagverfahren, hydraulisches Eindrücken und Spülverfahren: Auswahl der geeigneten Methode entsprechend dem Bodenprofil

Was bei der Installation dieser Systeme am besten funktioniert, hängt vor allem von den Bodenverhältnissen unterhalb der Oberfläche ab – nicht davon, wie viel Geld zur Verfügung steht oder welche Geräte gerade verfügbar sind. Vibrationsrammgeräte arbeiten besonders gut in sandigen und kiesigen Böden, da ihre schnellen Schwingungsbewegungen die Reibung an der Pfahl-Oberfläche verringern und so ein schnelleres Eindringen in die Tiefe ohne starke Vibrationen ermöglichen. Bei schwierigeren Verhältnissen wie dichtem Ton oder steinreichem Untergrund eignen sich hingegen Schlagrammgeräte besser, da sie mit diesen härteren Materialien zurechtkommen; allerdings erfordert ihr Einsatz besondere Vorsicht im Umfeld bestehender Gebäude, um die durch die Schläge verursachten Vibrationen angemessen zu kontrollieren. Hydraulisches Pressen senkt Pfähle mittels kontinuierlichem Druck ab und ist daher besonders geeignet für städtische Gebiete oder Wohnsiedlungen, in denen Lärm- oder Erschütterungsbelastungen problematisch wären – insbesondere bei weicheren, aber gut zusammenhaltenden Böden. Eine weitere Methode ist das Spülen (Jetting), das zwar nur selten zum Einsatz kommt, aber gelegentlich hilfreich sein kann: Dabei wird Wasser am Pfahlfuß nach unten geleitet, wodurch sandiger Boden kurzfristig flüssigkeitsähnliche Eigenschaften annimmt und der Widerstand während der Installation – etwa in besonders schwierigen Bereichen – um bis zu 50 % gesenkt werden kann. Diese Methode erfordert jedoch eine sorgfältige Kontrolle des Grundwasserspiegels, um spätere Probleme zu vermeiden. Der richtige Beginn hierfür sind aussagekräftige Bodenuntersuchungsberichte. Die Anwendung einer ungeeigneten Methode verschwendet lediglich Zeit und Geld. Einige Projekte schlagen bis zu 40 % über Budget, allein weil jemand die tatsächliche Beschaffenheit des Untergrunds ignoriert hat.

Auswahlkriterien für Ausrüstung, Wartungsprotokolle und Anpassung an Über-Wasser-Einsätze

Die Auswahl der richtigen Ausrüstung erfordert die Berücksichtigung mehrerer entscheidender Faktoren, darunter der Bodenwiderstand, die Form der Pfähle, die Zugänglichkeit der Baustelle durch Maschinen sowie mögliche umweltrechtliche Beschränkungen. Bei konkreten Anforderungen konzentrieren sich Ingenieure vor allem auf drei Aspekte: Erstens muss sichergestellt sein, dass der Rammpfahlhammer über ausreichend Energie verfügt, um den nach Normen wie EN 1997-1 Anhang A erforderlichen Widerstand zu bewältigen; zweitens ist zu prüfen, ob Krane die miteinander verzahnten Pfahlabschnitte sicher heben können – unter Berücksichtigung zusätzlicher Kräfte während des Betriebs; und drittens ist die Integration von Sensoren erforderlich, die Ausrichtung, Drehmomentwerte sowie die Einbringgeschwindigkeit des Pfahls überwachen. Auch die regelmäßige Wartung darf nicht vernachlässigt werden. Hydrauliksysteme erfordern besondere Aufmerksamkeit, da sie für das reibungslose Funktionieren sämtlicher Komponenten von zentraler Bedeutung sind. Rammpfahlhammer-Ambosse verschleißen im Laufe der Zeit und müssen daher regelmäßig überprüft werden. Die Kranausrüstung (Rigging-Komponenten) ist strikt gemäß den Herstellerempfehlungen zu handhaben. Tägliche Prüfungen sowie eine ordnungsgemäße Dokumentation von Inspektionen und Schmierprotokollen tragen dazu bei, einen störungsfreien Betrieb ohne unvorhergesehene Ausfälle sicherzustellen.

Bei Arbeiten in marinen oder Gezeitenumgebungen steht die Ausrüstung vor erheblichen Herausforderungen durch Korrosion, ständige Wellenbewegung und unvorhersehbare Untergrundstrukturen unter Wasser. Moderne Baggerschiffe sind heute mit GPS-gesteuerten Rammsystemen ausgestattet, die ihre Position bemerkenswert stabil halten und selbst bei zunehmenden Strömungen eine Genauigkeit von etwa 25 mm gewährleisten. Um Rostbildung und Materialabbau entgegenzuwirken, kommen die meisten Anlagen spezielle maritime Legierungen wie ASTM A690-Corten-Stahl zum Einsatz, ergänzt durch geeignete kathodische Schutzverfahren gemäß der Norm NACE SP0169. Auch die Hardware selbst benötigt Schutz – daher sind dicht geschlossene Schmiersysteme und druckgeprüfte Führungssysteme von entscheidender Bedeutung. Diese Merkmale verhindern das Eindringen von Wasser in kritische Komponenten während der Unterwasserinstallation – eine absolute Voraussetzung, um die strukturelle Integrität von Stützmauern und Kastendämmen unter Salzwasserbedingungen zu gewährleisten.

Installationsablauf, Qualitätskontrolle und Sicherstellung der strukturellen Integrität

Die Einhaltung einer korrekten Installationsreihenfolge hilft, Probleme wie kumulative Fehlausrichtung, Beschädigung der Verriegelungen und unerwartete Störungen im Boden zu vermeiden. Der Prozess beginnt in der Regel damit, die Position der Führungselemente zu überprüfen und zunächst die Ausrichtung der Pfähle zu bestätigen. Anschließend folgt die gestufte Ramphase, die häufig an den Ecken oder Verankerungspunkten beginnt, um die gesamte Geometrie frühzeitig zu fixieren. Während dieses gesamten Vorgangs erfolgt eine Echtzeitüberwachung, die beispielsweise die vertikale Ausrichtung, die Drehbewegung sowie den Widerstand des Bodens gegen das Eindringen kontrolliert. Falls die Messwerte um mehr als etwa ein halbes Prozent nach oben oder unten abweichen, sind unverzüglich Korrekturen vorzunehmen, bevor mit den nächsten Arbeitsschritten fortgefahren wird.

Nach den Fahrvorgängen umfasst die Qualitätskontrolle die visuelle Überprüfung des Zusammenspiels der Verriegelungen, den Einsatz von Ultraschallgeräten zur Erkennung verborgener Verformungen oder Schweißmängel sowie die Sicherstellung einer korrekten Ausrichtung mittels Vermessungen, die innerhalb von 1 % der ursprünglichen Konstruktionsvorgaben liegen müssen. Bei der strukturellen Validierung führen Ingenieure statische Lasttests gemäß der Norm ASTM D1143 durch, um zu prüfen, ob die Struktur das erwartete Gewicht tragen kann. Zudem werden Finite-Elemente-Analysen (FEA) simuliert, um zu verstehen, an welchen Stellen sich Spannungen aufbauen könnten. Solche Spannungspunkte treten häufig an Ecken, an den Anschlussstellen von Verankerungen oder dort auf, wo verschiedene Bodenschichten aufeinandertreffen. Alle wichtigen Daten werden digital erfasst – darunter Drehmomentmesswerte, Protokolle über den beim Einbau festgestellten Bodenwiderstand sowie Notizen zu beobachteten Abweichungen. Diese Aufzeichnungen entsprechen branchenüblichen Standards wie ASTM A328 für Stahlblechpfähle und EN 12063 für Stützkonstruktionen. Eine ordnungsgemäße Dokumentation all dieser Informationen erleichtert die Prüfung durch externe Fachexperten und gewährleistet die Einhaltung aller erforderlichen gesetzlichen Vorschriften. Die konsequente Anwendung all dieser Schritte reduziert im Vergleich zu Projekten, bei denen diese Prüfungen nicht systematisch oder gar nicht durchgeführt werden, die Wahrscheinlichkeit struktureller Ausfälle um rund 34 %.

Häufige Herausforderungen und bewährte Strategien zur Risikominderung bei der Installation von Stahlblechwänden

Eine effiziente Installation von Stahlblechwänden erfordert eine vorausschauende Einschätzung möglicher Hindernisse sowie eine strategische Planung, um diese zu bewältigen. Zu den häufig auftretenden Problemen zählen unerwartete Hindernisse, instabile Bodenverhältnisse und strenge behördliche Anforderungen. Eine proaktive Behandlung dieser Aspekte minimiert Verzögerungen, Kostensteigerungen und strukturelle Ausfälle. Die folgenden Strategien sind in der Branche als wirksam zur Aufrechterhaltung von Projektzeitplänen und -integrität anerkannt.

Umgang mit Hindernissen, schlechter Bodenkohesion und behördlichen Compliance-Anforderungen

Unerwartete Hindernisse wie Steine, versteckte Rohre oder zurückgelassene Baumaterialien verlangsamen den gesamten Prozess häufig erheblich. Um diesen Problemen proaktiv zu begegnen, muss zunächst tiefer ausgehoben werden als die Hindernisse liegen; anschließend können entweder Strahltechniken oder spezielle Hochdrehmoment-Vibrierwerkzeuge eingesetzt werden, um die Hindernisse sicher zu umgehen oder sie zu zerkleinern. Bei gut zusammenhaltenden Böden reduziert das Strahlen den Widerstand während der Verlegung deutlich. Dennoch ist es besonders wichtig, bei Arbeiten in der Nähe von Gewässern die Sedimente im Auge zu behalten, um eine Verschmutzung von Bächen und Flüssen zu vermeiden.

Bei der Bearbeitung von Böden mit unzureichender Kohäsion – wie lockerem Sand oder schluffigen Materialien – besteht schlichtweg eine erhöhte Wahrscheinlichkeit für Probleme mit der Standsicherheit der Wand sowie für verstärkte Durchströmungserscheinungen. Um diesen Herausforderungen entgegenzuwirken, kommen verschiedene Methoden zur Bodenverbesserung zum Einsatz. Hier eignet sich beispielsweise Zementinjektion ebenso wie die Tiefenbodenmischung oder sogar Vibrationsverdichtungsverfahren, die sowohl die seitliche Stützung verbessern als auch die Durchlässigkeit verringern, noch bevor mit den Pfahlarbeiten begonnen wird. Manchmal reicht jedoch allein eine größere Einbettungstiefe nicht aus. In solchen Fällen werden zusätzliche seitliche Stützsysteme erforderlich – etwa Gurte (Wales), Aussteifungsstreben (Rakers) oder die an Baustellen allgemein bekannten Anker- bzw. Zugankeranlagen (Tieback-Systeme). Diese Komponenten sind keine zufälligen Ergänzungen, sondern werden sorgfältig auf Grundlage der tatsächlich während der Bodenuntersuchungen ermittelten Bodenverhältnisse sowie des Verhaltens des Bodens unter verschiedenen Lasten geplant. Dies ist vielen erfahrenen Ingenieuren aus jahrelanger Praxis geläufig.

Die Einhaltung der Vorschriften zu Geräuschpegeln, Erschütterungen, Staubkontrolle und Umweltauswirkungen erfordert eine frühzeitige Planung. Das hydraulische Pressen ist ein geräuscharmes Verfahren, das sich gut unter strengen städtischen Lärmschutzvorschriften bewährt hat, wie beispielsweise in der EU-Richtlinie 2002/49/EG festgelegt. Gleichzeitig ermöglicht die Überwachung von Erschütterungen in Echtzeit, die von lokalen Behörden vorgeschriebenen Grenzwerte gemäß Normen wie DIN 4150-3 einzuhalten. Eine frühzeitige Einbindung der zuständigen Genehmigungsbehörden erleichtert den weiteren Ablauf erheblich. Die Übermittlung detaillierter Berichte über mögliche Umweltauswirkungen des Projekts sowie Bauunterlagen mit flexiblen Managementstrategien kann spätere Probleme vermeiden. Niemand möchte Baustopp oder kostspielige Nachbesserungen bewältigen müssen, nachdem die Bauarbeiten bereits begonnen haben.

Inhaltsverzeichnis

- Baustellenerkundung und Planung vor dem Einbau bei Projekten mit Stahlblechwänden

- Installationsmethoden für Stahlblechpfähle und Optimierung der Ausrüstung

- Installationsablauf, Qualitätskontrolle und Sicherstellung der strukturellen Integrität

- Häufige Herausforderungen und bewährte Strategien zur Risikominderung bei der Installation von Stahlblechwänden