Evaluación del terreno y planificación previa a la instalación en proyectos de tablestacas de acero

Análisis del suelo, evaluación de la napa freática y determinación de la capacidad portante

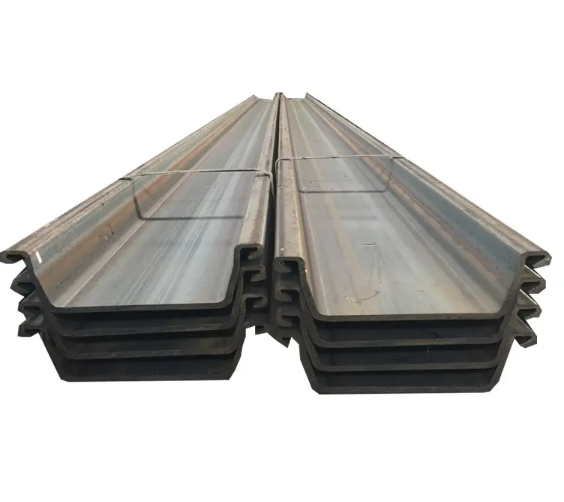

Una buena evaluación del sitio realmente establece las bases adecuadas durante la instalación de tablestacas de acero. Analizar la composición y las capas del suelo ayuda a determinar qué tipo de tablestaca utilizar, hasta qué profundidad debe hincarse y qué técnica de hinca resulta más adecuada. Evaluar los niveles freáticos y la dirección del flujo del agua permite a los ingenieros identificar posibles problemas de presión y riesgos derivados de la filtración de agua. Para medir la capacidad portante del terreno, se realizan ensayos normalizados. El ensayo SPT funciona bien en suelos gravosos, mientras que el ensayo CPT es más adecuado para materiales finos o condiciones de suelo mixto. Ambos métodos constituyen estándares reconocidos en la industria, conforme a las normas ASTM D1586 e ISO 22476-1. Todos estos controles garantizan que el terreno subyacente pueda soportar no solo las fuerzas inmediatas generadas durante la instalación, sino también las cargas estructurales posteriores. La experiencia práctica demuestra que los suelos arcillosos suelen requerir perforación previa o martillos de menor potencia para evitar problemas de desplazamiento lateral. Por su parte, los suelos más arenosos o rocosos generalmente permiten hincar las tablestacas directamente mediante equipos vibratorios, sin complicaciones adicionales.

Pruebas de interbloqueo, alineación de orientación y configuración de la guía de conducción

Antes de instalar cualquier elemento, verificamos la integridad de los sistemas de interbloqueo mediante inspecciones visuales y ensayos de ajuste con secciones de muestra. Esto permite detectar deformidades, signos de corrosión o defectos de fabricación que podrían afectar la estanqueidad general o interrumpir la continuidad estructural. También es fundamental mantener la verticalidad correcta, por lo que respetamos una tolerancia aproximada de 1:100 mediante sistemas láser de alineación que se fijan a puntos de control establecidos en obra. Para las primeras pilas, los guías temporales de acero desempeñan un papel clave. Estas guías deben anclarse firmemente bien en el terreno estable o en las estructuras temporales disponibles. Establecen el punto de partida de toda la instalación, garantizan su verticalidad (plomada) y aseguran el ángulo correcto (batería). Contar con este sistema de referencia resulta muy beneficioso al evaluar la alineación global del muro: observamos aproximadamente un 30 % menos de correcciones necesarias tras la instalación, comparado con un montaje realizado sin guías. Además, la ubicación de estas guías no es aleatoria: se posicionan cuidadosamente para sortear los obstáculos existentes en la obra, manteniendo al mismo tiempo la forma original del diseño y asegurando que las trayectorias de carga permanezcan intactas según lo previsto.

Métodos de Instalación de Pilotes de Chapa de Acero y Optimización de Equipos

Vibratorio, por Impacto, por Empuje Hidráulico y por Chorro: Selección de la Técnica según el Perfil del Suelo

Lo que funciona mejor para instalar estos sistemas depende principalmente de lo que haya bajo el suelo, y no tanto de cuánto dinero tengamos ni del equipo que casualmente esté disponible. Los martillos vibratorios funcionan muy bien en zonas con arena y grava, ya que sus rápidos movimientos de vibración reducen la fricción contra la superficie del pilote, permitiendo que penetren más profundamente y más rápido sin generar mucha vibración. En situaciones más exigentes, como arcillas densas o zonas con presencia de rocas, los martillos de impacto son más adecuados, pues pueden manejar esos materiales más duros, aunque requieren una mayor precaución alrededor de edificios cercanos para controlar adecuadamente las vibraciones. La prensión hidráulica introduce los pilotes mediante una presión constante, lo que la convierte en una excelente opción para entornos urbanos o barriales donde el exceso de ruido o vibración constituiría un problema, especialmente en suelos más blandos que presentan mejor cohesión. También existe el método de inyección a chorro (jetting), que no se utiliza con frecuencia, pero que puede resultar útil en algunos casos: consiste en inyectar agua en la punta del pilote para hacer que el suelo arenoso se comporte temporalmente como un líquido, reduciendo así la resistencia durante la instalación —en zonas difíciles, esta reducción puede alcanzar hasta un 50 %. No obstante, este método requiere un control riguroso del nivel freático para evitar problemas posteriores. Hacerlo correctamente comienza con informes fiables de ensayos geotécnicos. Emplear una técnica inadecuada simplemente desperdicia tiempo y dinero. Algunos proyectos terminan costando un 40 % más solo porque alguien ignoró el tipo real de suelo presente bajo la superficie.

Criterios de selección de equipos, protocolos de mantenimiento y adaptación para operaciones sobre el agua

Elegir el equipo adecuado implica considerar varios factores clave, como la resistencia del suelo, la forma de los pilotes, la accesibilidad del lugar para la maquinaria y cualquier restricción ambiental que pueda aplicarse. Cuando se trata de aspectos específicos, los ingenieros se centran principalmente en tres cuestiones: asegurarse de que el martinete disponga de suficiente energía para superar la resistencia requerida, conforme a normas como la EN 1997-1, Anexo A; verificar si las grúas pueden levantar de forma segura dichas secciones entrelazadas, teniendo en cuenta las fuerzas adicionales generadas durante la operación; e integrar sensores que supervisen la alineación, los niveles de par torsor y la velocidad a la que el pilote penetra en el terreno. Tampoco se puede descuidar el mantenimiento periódico: los sistemas hidráulicos requieren una atención especial, dado su papel fundamental para el correcto funcionamiento de todo el sistema. Las platillas del martinete se desgastan con el tiempo y deben inspeccionarse regularmente. Los componentes de aparejo de la grúa deben cumplir estrictamente las recomendaciones del fabricante. Las revisiones diarias, junto con la documentación adecuada de las inspecciones y los registros de lubricación, ayudan a garantizar un funcionamiento continuo y sin averías imprevistas.

Al trabajar en entornos marinos o de marea, los equipos enfrentan importantes desafíos derivados de la corrosión, el movimiento constante de las olas y estructuras de soporte impredecibles bajo el agua. Actualmente, las barcazas modernas incorporan sistemas de pilotaje guiados por GPS que mantienen su posición de forma notablemente estable, con una precisión de aproximadamente 25 mm incluso cuando las corrientes comienzan a intensificarse. Para combatir la oxidación y la degradación, la mayoría de las instalaciones utilizan aleaciones marinas especiales, como el acero Corten ASTM A690, junto con métodos adecuados de protección catódica que cumplen con la norma NACE SP0169. El propio hardware también requiere protección, razón por la cual resultan fundamentales los sistemas de lubricación herméticos y las guías sometidas a ensayos de presión. Estas características evitan que el agua penetre en componentes críticos durante la instalación bajo el agua, algo absolutamente esencial para mantener la integridad estructural de los muros de contención y las cajones de trabajo en condiciones de agua salada.

Secuencia de instalación, control de calidad y garantía de la integridad estructural

Seguir una secuencia de instalación adecuadamente ordenada ayuda a evitar problemas como el desalineamiento acumulado, los daños en los sistemas de interbloqueo y las perturbaciones inesperadas en el terreno. El proceso suele comenzar verificando la ubicación de las guías y confirmando, en primer lugar, la orientación de los pilotes. A continuación, se lleva a cabo la fase de hinca escalonada, que generalmente comienza en las esquinas o en los puntos de anclaje, para fijar tempranamente la geometría general. Durante todo este proceso, la monitorización en tiempo real supervisa parámetros como la alineación vertical, el movimiento rotacional y la resistencia del terreno a la penetración. Si las mediciones se desvían más de aproximadamente medio por ciento en cualquier dirección, deben realizarse correcciones de inmediato antes de avanzar con los siguientes pasos.

Después de las operaciones de conducción, el control de calidad implica verificar visualmente el ajuste adecuado de los sistemas de enclavamiento, utilizar equipos ultrasónicos para detectar cualquier deformación oculta o problemas en las soldaduras y asegurar que todo se alinee correctamente mediante mediciones cuyos resultados deben mantenerse dentro de un margen del 1 % respecto a las especificaciones originales del diseño. En cuanto a la validación estructural, los ingenieros realizan ensayos de carga estática siguiendo la norma ASTM D1143 para evaluar si la estructura puede soportar el peso previsto. Asimismo, llevan a cabo simulaciones mediante análisis por elementos finitos (AEF) para comprender dónde podrían concentrarse las tensiones. Estos puntos críticos de tensión suelen aparecer en las esquinas, en las zonas de conexión de los tirantes o donde entran en contacto distintas capas de suelo. Todos los datos relevantes se registran digitalmente, incluidas las mediciones de par de apriete, los registros que indican la resistencia ofrecida por el suelo durante la instalación y las anotaciones sobre cualquier desviación observada. Estos registros cumplen con normas industriales como la ASTM A328 para trabajos con tablestacas de acero y las directrices EN 12063 para estructuras de contención. Documentar correctamente toda esta información facilita la revisión externa por parte de expertos independientes y garantiza el cumplimiento de todas las regulaciones aplicables. La aplicación sistemática de todos estos pasos reduce efectivamente la probabilidad de fallos estructurales en aproximadamente un 34 % en comparación con proyectos en los que dichas verificaciones no se realizan de forma sistemática o no se llevan a cabo en absoluto.

Desafíos comunes y estrategias probadas de mitigación en la instalación de tablestacas de acero

Instalar tablestacas de acero de forma eficiente requiere previsión de posibles obstáculos y una planificación estratégica para superarlos. Entre los problemas habituales se incluyen obstrucciones inesperadas, condiciones inestables del suelo y requisitos reglamentarios estrictos. Abordar estos aspectos de forma proactiva minimiza retrasos, aumentos de costes y fallos estructurales. Las siguientes estrategias están ampliamente validadas por la industria para mantener los plazos y la integridad del proyecto.

Gestión de obstrucciones, baja cohesión del suelo y restricciones derivadas del cumplimiento normativo

Los obstáculos imprevistos, como rocas, tuberías ocultas o restos de materiales de construcción, suelen ralentizar todo el proceso. Anticiparse a estos problemas implica excavar por debajo de su ubicación y, a continuación, utilizar técnicas de inyección a chorro o herramientas vibratorias especiales de alto par para sortearlos de forma segura o fragmentarlos. Cuando se trabaja con suelos cohesivos, la inyección a chorro reduce significativamente la resistencia durante la instalación. No obstante, sigue siendo fundamental controlar los sedimentos al aplicar esta técnica cerca de masas de agua, para evitar la contaminación de nuestros arroyos y ríos.

Al trabajar con suelos que carecen de una cohesión adecuada, como arenas sueltas o materiales limosos, existe simplemente una mayor probabilidad de encontrar problemas de estabilidad de la estructura y un aumento de los problemas de filtración. Para contrarrestar esto, entran en juego diversos métodos de mejora del terreno. La inyección de lechada de cemento funciona bien en estos casos, al igual que la mezcla profunda de suelos o incluso las técnicas de compactación vibratoria, que ayudan a incrementar el soporte lateral y a reducir la permeabilidad antes de iniciar cualquier trabajo de pilotaje. Sin embargo, en ocasiones simplemente profundizar más no es suficiente. Es entonces cuando resulta necesario incorporar soportes laterales adicionales: piernas de arriostramiento (wales), puntales inclinados (rakers) o sistemas de anclajes (tiebacks), todos ellos frecuentemente observados en obras de construcción. Estos elementos no se añaden de forma arbitraria, sino que se planifican cuidadosamente en función de las condiciones reales del suelo obtenidas mediante ensayos y del comportamiento que este exhibe bajo distintas cargas. La mayoría de los ingenieros experimentados conocen esta práctica gracias a años de experiencia en obra.

Cumplir con las normativas sobre niveles de ruido, vibraciones, control del polvo y efectos ambientales requiere una planificación anticipada. La prensado hidráulico es un método silencioso que funciona bien bajo normas estrictas de ruido urbano, como las establecidas en la Directiva 2002/49/CE de la UE. Al mismo tiempo, el seguimiento de las vibraciones mediante monitoreo en tiempo real ayuda a cumplir los límites exigidos por las autoridades locales, conforme a normas como la DIN 4150-3. Involucrar tempranamente a las oficinas encargadas de otorgar permisos facilita los trámites posteriores. Enviarles informes detallados sobre los posibles impactos ambientales del proyecto y planes constructivos que incluyan estrategias flexibles de gestión puede evitar contratiempos futuros. Nadie desea enfrentar paralizaciones de obra ni costosas modificaciones una vez que la construcción ya ha comenzado.

Tabla de Contenido

- Evaluación del terreno y planificación previa a la instalación en proyectos de tablestacas de acero

- Métodos de Instalación de Pilotes de Chapa de Acero y Optimización de Equipos

- Secuencia de instalación, control de calidad y garantía de la integridad estructural

- Desafíos comunes y estrategias probadas de mitigación en la instalación de tablestacas de acero