Évaluation du site et planification préalable à l’installation pour les projets de palplanches en acier

Analyse des sols, évaluation de la nappe phréatique et détermination de la capacité portante

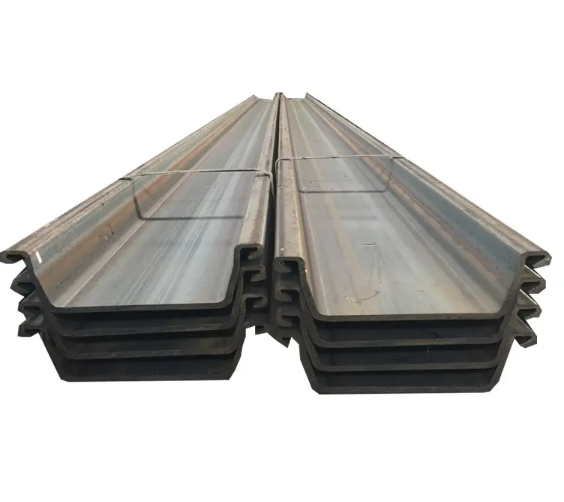

Une bonne évaluation du site constitue réellement la base idéale pour la pose de palplanches en acier. L’analyse de la composition et des couches du sol permet de déterminer le type de palplanche à utiliser, la profondeur de mise en place requise et la technique de battage la plus adaptée. L’évaluation des niveaux de la nappe phréatique et des écoulements d’eau renseigne les ingénieurs sur les éventuels problèmes liés aux pressions hydrostatiques ainsi que sur les risques de filtration d’eau. Pour mesurer la capacité portante du sol, des essais normalisés sont réalisés : l’essai SPT (Standard Penetration Test) convient bien aux sols graveleux, tandis que l’essai CPT (Cone Penetration Test) est plus adapté aux matériaux fins ou aux sols hétérogènes. Ces deux méthodes constituent des normes reconnues dans le secteur, conformément aux référentiels ASTM D1586 et ISO 22476-1. L’ensemble de ces vérifications garantit que le sol sous-jacent est capable non seulement de supporter les efforts immédiats liés à la pose, mais aussi les contraintes structurelles ultérieures. L’expérience pratique montre que les sols argileux nécessitent généralement un pré-perçage ou l’utilisation de marteaux moins puissants afin d’éviter les déplacements latéraux. En revanche, les sols sablonneux ou rocheux permettent généralement aux équipes de battre directement les palplanches à l’aide d’équipements vibratoires, sans complications supplémentaires.

Essais de verrouillage interlock, alignement d’orientation et configuration du guide de conduite

Avant d’installer quoi que ce soit, nous vérifions l’intégrité des systèmes de verrouillage par des inspections visuelles et des ajustements d’essai sur des sections échantillons. Cette démarche permet de détecter toute déformation, tout signe de corrosion ou tout défaut de fabrication susceptible d’affecter l’étanchéité globale ou de compromettre la continuité structurelle. Le respect de la verticalité est également essentiel : nous appliquons ainsi une tolérance d’environ 1:100 à l’aide de systèmes d’alignement laser calibrés par rapport aux points de repère installés sur site. Pour les premiers pieux, des guides temporaires en acier jouent un rôle déterminant. Ces guides doivent être solidement ancrés soit dans un sol stable, soit dans les structures temporaires disponibles sur le chantier. Ils définissent le point de départ de l’installation, garantissent la verticalité (aplomb) et assurent correctement l’inclinaison (batterie). Ce système de référence se révèle particulièrement utile lors de la vérification de l’alignement global du mur : on observe environ 30 % de corrections en moins après l’installation, comparé à une pose effectuée « à main levée ». Le positionnement de ces guides n’est pas non plus laissé au hasard : ils sont placés avec soin afin de contourner les obstacles présents sur le chantier, tout en conservant la forme initiale prévue par le projet et en assurant le bon cheminement des charges conformément à la conception.

Méthodes d'installation des palplanches en acier et optimisation des équipements

Vibratoire, par battage, par poussée hydraulique et par jet d'eau : adaptation de la technique au profil du sol

Ce qui fonctionne le mieux pour installer ces systèmes dépend principalement de ce qui se trouve sous la surface du sol, plutôt que du budget dont nous disposons ou des équipements disponibles sur le chantier. Les marteaux vibratoires donnent d’excellents résultats dans les zones composées de sable et de gravier, car leurs mouvements rapides de vibration réduisent le frottement contre la surface du pieu, permettant ainsi une pénétration plus rapide et plus profonde sans générer de vibrations importantes. Dans des situations plus difficiles, telles que celles impliquant des argiles denses ou des sols contenant des roches, les marteaux à percussion sont préférables, car ils peuvent traiter ces matériaux plus résistants, mais nécessitent une attention particulière aux bâtiments voisins afin de maîtriser correctement les vibrations. Le pressage hydraulique enfonce les pieux à l’aide d’une pression constante, ce qui le rend particulièrement adapté aux zones urbaines ou résidentielles où un bruit excessif ou des vibrations trop fortes poseraient problème, notamment dans les sols meubles qui présentent une meilleure cohésion. Il existe également la technique du jet d’eau (jetting), peu utilisée en pratique, mais parfois utile : elle consiste à projeter de l’eau au bas du pieu afin de transformer temporairement le sol sablonneux en un milieu quasi liquide, réduisant ainsi la résistance à l’enfoncement — pouvant atteindre jusqu’à 50 % dans les zones les plus contraignantes. Toutefois, cette méthode exige un contrôle rigoureux des niveaux des eaux souterraines afin d’éviter des problèmes ultérieurs. Une bonne exécution commence par des rapports fiables d’essais géotechniques. L’emploi d’une technique inadaptée entraîne inutilement des pertes de temps et d’argent. Certains projets finissent ainsi par coûter jusqu’à 40 % plus cher simplement parce que l’on a négligé de tenir compte du type de sol effectivement présent sous la surface.

Critères de sélection des équipements, protocoles de maintenance et adaptation à la navigation en mer

Le choix de l'équipement adapté implique d'examiner plusieurs facteurs clés, notamment la résistance du sol, la forme des pieux, la possibilité pour les machines d'accéder au chantier, ainsi que toute restriction environnementale éventuelle. En ce qui concerne les détails techniques, les ingénieurs se concentrent principalement sur trois aspects : s'assurer que le marteau dispose d'une énergie suffisante pour surmonter la résistance requise, conformément aux normes telles que l'annexe A de l'EN 1997-1 ; vérifier si les grues sont capables de soulever en toute sécurité les éléments profilés interverrouillés, tout en tenant compte des efforts supplémentaires engendrés pendant le fonctionnement ; et intégrer des capteurs permettant de surveiller l'alignement, les niveaux de couple et la vitesse d'enfoncement du pieu dans le sol. L'entretien régulier ne doit pas non plus être négligé. Les systèmes hydrauliques nécessitent une attention particulière, car ils sont essentiels au bon fonctionnement de l'ensemble. Les enclumes des marteaux s’usent progressivement avec le temps et doivent faire l'objet de contrôles réguliers. Les éléments de palan des grues doivent strictement respecter les recommandations du fabricant. Des vérifications quotidiennes, accompagnées d'une documentation adéquate des inspections et des opérations de lubrification, contribuent à assurer un fonctionnement fluide et à éviter les pannes imprévues.

Lorsqu’ils travaillent dans des environnements marins ou marémoteurs, les équipements font face à des défis sérieux liés à la corrosion, aux mouvements constants des vagues et aux structures de soutien imprévisibles situées sous l’eau. Les barges modernes sont désormais équipées de systèmes de battage guidés par GPS, qui maintiennent leur position de façon remarquablement stable, avec une précision d’environ 25 mm, même lorsque les courants s’intensifient. Pour lutter contre la rouille et la dégradation, la plupart des installations utilisent des alliages marins spéciaux, tels que l’acier Corten ASTM A690, associés à des méthodes appropriées de protection cathodique conformes à la norme NACE SP0169. Les composants matériels eux-mêmes nécessitent également une protection, ce qui explique l’importance des systèmes de lubrification étanches et des guides testés sous pression. Ces caractéristiques empêchent l’eau de pénétrer dans les composants critiques lors de l’installation sous l’eau, un impératif absolu pour préserver l’intégrité structurelle des murs de soutènement et des caissons étanches dans des conditions d’eau salée.

Séquence d’installation, contrôle qualité et garantie de l’intégrité structurelle

Suivre une séquence d'installation correctement ordonnée permet d'éviter des problèmes tels que le désalignement cumulé, les dommages aux systèmes de verrouillage et les perturbations imprévues du sol. Le processus commence généralement par la vérification de l'emplacement des guides, suivie de la confirmation de l'orientation des pieux. Ensuite intervient la phase de battage progressif, qui débute souvent aux coins ou aux points d'ancrage afin de verrouiller précocement la géométrie globale. Tout au long de cette opération, une surveillance en temps réel permet de suivre des paramètres tels que l'alignement vertical, le mouvement de rotation et la résistance du sol à la pénétration. Si les mesures s'écartent de plus ou moins environ 0,5 %, des corrections doivent être appliquées immédiatement avant de passer à l'étape suivante.

Après les opérations de conduite, le contrôle qualité consiste à vérifier visuellement l’ajustement des dispositifs d’interblocage, à utiliser des équipements ultrasonores pour détecter d’éventuelles déformations cachées ou des défauts au niveau des soudures, et à s’assurer que tous les éléments sont correctement alignés grâce à des relevés qui doivent rester dans une marge de tolérance de ± 1 % par rapport aux spécifications initiales du projet. En ce qui concerne la validation structurelle, les ingénieurs réalisent des essais statiques de charge conformément à la norme ASTM D1143 afin d’évaluer la capacité de la structure à supporter les charges prévues. Ils effectuent également des simulations d’analyse par éléments finis (AEF) pour identifier les zones susceptibles de subir des concentrations de contraintes. Ces points critiques apparaissent fréquemment aux angles, aux zones de fixation des tirants ou là où différentes couches de sol entrent en contact. Toutes les données essentielles sont enregistrées numériquement, y compris les mesures de couple, les journaux indiquant la résistance offerte par le sol pendant la phase d’installation, ainsi que les observations relatives à toute déviation constatée. Ces enregistrements respectent les normes sectorielles telles que la norme ASTM A328 pour les travaux de palplanches en acier et la norme EN 12063 relative aux ouvrages de soutènement. Une documentation rigoureuse de ces informations facilite l’examen du chantier par des experts externes et garantit le respect de l’ensemble des réglementations applicables. La mise en œuvre systématique de toutes ces étapes permet de réduire d’environ 34 % les risques de défaillance structurelle par rapport aux projets dans lesquels ces contrôles ne sont pas effectués de façon systématique, voire pas du tout.

Défis courants et stratégies éprouvées d’atténuation lors de la pose de palplanches en acier

La pose efficace de palplanches en acier exige une anticipation des obstacles potentiels ainsi qu’une planification stratégique pour les surmonter. Les problèmes fréquents incluent la présence d’obstacles imprévus, des conditions de sol instables et des exigences réglementaires strictes. Une prise en compte proactive de ces facteurs permet de minimiser les retards, les hausses de coûts et les défaillances structurelles. Les stratégies suivantes sont éprouvées dans le secteur pour préserver les délais et l’intégrité du projet.

Gestion des obstacles, de la faible cohésion des sols et des contraintes liées à la conformité réglementaire

Des obstacles imprévus, tels que des rochers, des canalisations enterrées ou des déchets de chantier, ralentissent souvent l’ensemble du processus. Pour anticiper ces problèmes, il faut creuser en profondeur au-delà de leur emplacement, puis recourir soit à des techniques de jet d’eau, soit à des outils vibrants spéciaux à haut couple afin de les contourner en toute sécurité ou de les briser. Lorsqu’on travaille dans des sols cohésifs, le jet d’eau réduit effectivement la résistance rencontrée pendant l’installation. Toutefois, il demeure essentiel de surveiller attentivement les sédiments lors de cette opération à proximité de cours d’eau afin d’éviter toute pollution des ruisseaux et des rivières.

Lorsqu'on travaille avec des sols qui manquent d'une cohésion adéquate, comme les sables lâches ou les matériaux limoneux, le risque de rencontrer des problèmes de stabilité des parois ainsi qu'une augmentation des phénomènes de filtration est simplement plus élevé. Pour y remédier, diverses méthodes d'amélioration du sol entrent en jeu. Le coulis de ciment s'avère efficace dans ce cas, tout comme le mélange profond des sols ou encore les techniques de compactage vibratoire, qui contribuent à renforcer le soutien latéral tout en réduisant la perméabilité avant le début des travaux de fondation. Parfois, creuser plus profondément ne suffit toutefois pas. C'est alors que des soutiens latéraux supplémentaires deviennent nécessaires : pensez aux cadres horizontaux (wales), aux butons obliques (rakers) ou encore aux systèmes de tirants (tiebacks) que l'on observe couramment sur les chantiers. Il ne s'agit pas là d'ajouts aléatoires, mais de solutions soigneusement conçues en fonction des conditions réelles du sol relevées lors des essais et de son comportement sous différentes charges. La plupart des ingénieurs expérimentés connaissent bien ce principe, acquis au fil de nombreuses années de travail sur le terrain.

Le respect des réglementations relatives aux niveaux sonores, aux vibrations, à la maîtrise des poussières et aux effets environnementaux nécessite une planification en amont. Le pressage hydraulique constitue une méthode silencieuse particulièrement adaptée aux contraintes strictes en matière de bruit en milieu urbain, telles que celles établies par la directive européenne 2002/49/CE. Parallèlement, le suivi en temps réel des vibrations permet de rester dans les limites fixées par les autorités locales, conformément à des normes telles que la DIN 4150-3. Impliquer dès le début les services chargés de la délivrance des permis facilite grandement la suite du processus. Leur transmettre des rapports détaillés sur les incidences potentielles du projet sur l’environnement, ainsi que des plans de construction intégrant des stratégies de gestion flexibles, permet d’éviter bien des complications ultérieures. Personne ne souhaite être confronté à des arrêts de chantier ou à des modifications coûteuses une fois les travaux déjà entamés.

Table des Matières

- Évaluation du site et planification préalable à l’installation pour les projets de palplanches en acier

- Méthodes d'installation des palplanches en acier et optimisation des équipements

- Séquence d’installation, contrôle qualité et garantie de l’intégrité structurelle

- Défis courants et stratégies éprouvées d’atténuation lors de la pose de palplanches en acier