Ocena terenu i planowanie przedmontażowe w projektach stalowych pali płytowych

Analiza gruntu, ocena poziomu wód gruntowych oraz określenie nośności gruntu

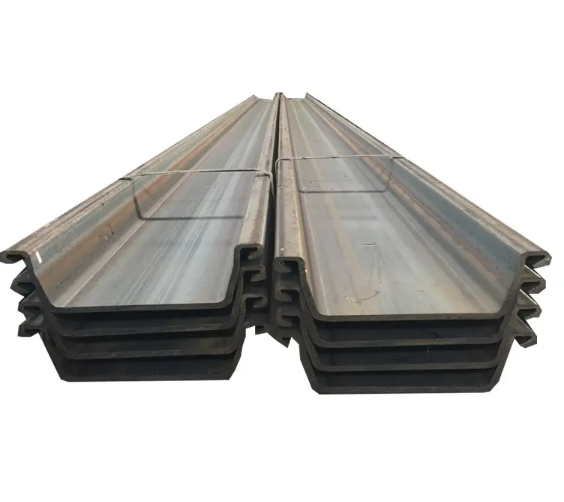

Dobrze przeprowadzona ocena terenu rzeczywiście zapewnia prawidłowe warunki do montażu stalowych pali płytowych. Analiza składu gleby i jej warstw pozwala określić rodzaj stosowanych pali, głębokość ich wbijania oraz najbardziej odpowiednią metodę wbijania. Sprawdzenie poziomu wód gruntowych oraz kierunku przepływu wody umożliwia inżynierom ocenę potencjalnych problemów związanych z ciśnieniem wody oraz ryzyka jej przesiąkania przez konstrukcję. Aby określić nośność gruntu, przeprowadza się standardowe badania. Test SPT (Standard Penetration Test) dobrze sprawdza się w przypadku gleb żwirowych, podczas gdy test CPT (Cone Penetration Test) jest bardziej odpowiedni dla materiałów drobnoziarnistych lub warunków gruntowych o złożonym charakterze. Obie metody są uznawanymi standardami branżowymi zgodnie z wytycznymi ASTM D1586 oraz ISO 22476-1. Wszystkie te badania zapewniają, że grunt znajdujący się pod konstrukcją będzie w stanie wytrzymać nie tylko siły występujące w trakcie bezpośredniego montażu, ale także wszelkie obciążenia strukturalne powstające w późniejszym okresie eksploatacji. Doświadczenia praktyczne pokazują, że gleby gliniaste zwykle wymagają wstępnej wierceń lub zastosowania młotów o mniejszej mocy, aby uniknąć problemów związanych z przemieszczaniem się pali w bok. Gleby piaskowe lub skaliste zazwyczaj pozwalają załogom wbijać paly bezpośrednio przy użyciu sprzętu wibracyjnego bez dodatkowych komplikacji.

Test blokady wzajemnej, wyrównanie orientacji i konfiguracja przewodnika jazdy

Przed montażem jakichkolwiek elementów sprawdzamy integralność zabezpieczenia blokującego poprzez wizualne inspekcje oraz próbne dopasowanie próbkowych odcinków. Pozwala to wykryć wszelkie odkształcenia, ślady korozji lub wady produkcyjne, które mogłyby wpłynąć na szczelność przeciwwodną całej konstrukcji lub zakłócić ciągłość strukturalną. Ważne jest również zachowanie pionu – dlatego stosujemy tolerancję rzędu ok. 1:100 przy użyciu systemów laserowego wyrównania, których punkty odniesienia są ustalane na podstawie punktów kontrolnych na budowie. Dla pierwszych kilku palisad tymczasowe stalowe prowadnice odgrywają kluczową rolę. Muszą one być solidnie zakotwiczone albo w stabilnym gruncie, albo w istniejących na budowie tymczasowych konstrukcjach. Ustalają one punkt początkowy montażu, zapewniają pionowość oraz prawidłowe nachylenie (batter). Taki system odniesienia znacząco ułatwia kontrolę wyrównania całej ściany – obserwujemy ok. 30% mniejszą liczbę korekt po montażu w porównaniu do montażu swobodnego („na oko”). Umiejscowienie tych prowadnic również nie jest przypadkowe: dobieramy je starannie tak, aby omijać istniejące na budowie przeszkody, jednocześnie zachowując pierwotny kształt projektowy i zapewniając nieprzerwaną, zgodną z założeniami trasę przekazywania obciążeń.

Metody montażu stalowych pali płytowych i optymalizacja sprzętu

Wibracyjne, uderzeniowe, hydrauliczne wpychanie oraz strumieniowe: dopasowanie techniki do profilu gruntu

To, co najlepiej sprawdza się przy montażu tych systemów, zależy przede wszystkim od warunków występujących pod powierzchnią gruntu, a nie od dostępnych środków finansowych ani od tego, jakie wyposażenie akurat jest dostępne. Wibracyjne młoty działają bardzo dobrze w miejscach o piaskowym lub żwirowym podłożu, ponieważ ich szybkie ruchy drgające zmniejszają tarcie między powierzchnią pala a otaczającym gruntem, umożliwiając szybsze zagłębianie pali przy jednoczesnym ograniczeniu wibracji. W trudniejszych warunkach, takich jak gęsta glina lub obszary zawierające kamienie, lepszym rozwiązaniem są młoty uderzeniowe, które radzą sobie z twardszymi materiałami, ale wymagają dodatkowej ostrożności w pobliżu istniejących budynków w celu odpowiedniego kontrolowania wibracji. Wyciskanie hydrauliczne polega na wprowadzaniu pali do gruntu za pomocą stałego ciśnienia, co czyni tę metodę szczególnie odpowiednią w miastach lub osiedlach, gdzie nadmierny hałas lub wibracje stanowiłyby problem – zwłaszcza w miększych gruntach o lepszej spójności. Istnieje również metoda strumieniowa (jetting), która nie jest stosowana zbyt często, ale czasem może okazać się pomocna: polega ona na wprowadzaniu strumienia wody na dno pala, dzięki czemu piaskowy grunt na chwilę zachowuje się jak ciecz, co może zmniejszyć opór podczas montażu nawet o połowę w trudnych miejscach. Należy jednak dokładnie kontrolować poziom wód podziemnych, aby uniknąć problemów w późniejszym okresie eksploatacji. Poprawne dobranie metody zaczyna się od dokładnych raportów z badań gruntów. Zastosowanie niewłaściwej techniki wiąże się jedynie z marnowaniem czasu i środków finansowych. Niektóre inwestycje kończą się kosztami o 40% wyższymi tylko dlatego, że ktoś zignorował rzeczywisty rodzaj gruntu występującego pod powierzchnią.

Kryteria doboru wyposażenia, protokoły konserwacji i adaptacja do pracy nad wodą

Wybór odpowiedniego sprzętu wymaga przeanalizowania kilku kluczowych czynników, w tym odporności gruntu, kształtu pali, możliwości dostępu maszyn do placu budowy oraz ewentualnych ograniczeń środowiskowych. Gdy dochodzi do szczegółów, inżynierowie skupiają się na trzech głównych aspektach: zapewnieniu, że młot posiada wystarczającą energię, aby pokonać opór zgodnie ze standardami takimi jak EN 1997-1 załącznik A; sprawdzeniu, czy dźwigi są w stanie bezpiecznie podnieść poszczególne sekcje złączone ze sobą, uwzględniając dodatkowe siły działające w trakcie eksploatacji; oraz zintegrowaniu czujników monitorujących pozycję (wyrównanie), moment obrotowy oraz prędkość wbijania pala w grunt. Nie można również pomijać regularnej konserwacji. Szczególną uwagę należy poświęcić układom hydraulicznym, ponieważ są one kluczowe dla prawidłowego funkcjonowania całego systemu. Nakowanki młotów zużywają się w czasie i wymagają regularnej kontroli. Elementy układu linowego dźwigów powinny być stosowane ściśle zgodnie z zaleceniami producenta. Codzienne przeglądy wraz z odpowiednią dokumentacją przeprowadzanych inspekcji oraz zapisami dotyczącymi smarowania wspierają nieprzerwaną pracę urządzeń i zapobiegają nagłym awariom.

Przy pracy w środowiskach morskich lub pływowych sprzęt musi radzić sobie z poważnymi wyzwaniami wynikającymi z korozji, stałego ruchu fal oraz nieprzewidywalnych konstrukcji nośnych znajdujących się pod powierzchnią wody. Współczesne barki są obecnie wyposażane w systemy wbijania pali sterowane za pomocą GPS, które zapewniają im wyjątkową stabilność położenia – odchylenie nie przekracza około 25 mm nawet przy wzroście prędkości prądów morskich. Aby zapobiec rdzewieniu i degradacji, większość instalacji wykorzystuje specjalne stopy morskie, takie jak stal Corten zgodna ze standardem ASTM A690, w połączeniu z odpowiednimi metodami ochrony katodowej spełniającymi wymagania normy NACE SP0169. Samo wyposażenie również wymaga ochrony – dlatego tak istotne są uszczelnione systemy smarowania oraz prowadnice przebadane pod kątem odporności na ciśnienie. Te cechy zapobiegają przedostawaniu się wody do kluczowych komponentów podczas montażu pod wodą, co jest absolutnie niezbędne do zachowania integralności konstrukcyjnej ścian szczelnych i kotłów roboczych w warunkach wody słonej.

Kolejność montażu, kontrola jakości oraz zapewnienie integralności konstrukcyjnej

Dbanie o odpowiednią kolejność instalacji pozwala uniknąć problemów takich jak skumulowane nieosiowe ustawienie, uszkodzenie mechanizmów blokujących oraz nieoczekiwane zaburzenia w gruncie. Proces ten zwykle rozpoczyna się od sprawdzenia położenia prowadnic oraz potwierdzenia orientacji pali. Następnie następuje etap stopniowego wbijania, który często zaczyna się od narożników lub punktów kotwiących, aby już na wczesnym etapie ustalić ogólną geometrię konstrukcji. W trakcie całego procesu przeprowadzana jest monitorowanie w czasie rzeczywistym parametrów takich jak pionowość ustawienia, ruch obrotowy oraz opór gruntu na przenikanie. Jeśli pomiary odbiegają od wartości nominalnych o więcej niż około pół procenta w którąkolwiek stronę, należy natychmiast wprowadzić korekty przed przejściem do kolejnych etapów.

Po wykonaniu operacji jazdy kontrola jakości obejmuje wizualną ocenę dopasowania blokad, wykorzystanie sprzętu ultradźwiękowego do wykrywania ukrytych odkształceń lub problemów z połączeniami spawanymi oraz zapewnienie prawidłowego wzajemnego ułożenia wszystkich elementów poprzez pomiary geodezyjne, które powinny mieścić się w granicach odchylenia wynoszącego maksymalnie 1% w stosunku do pierwotnych specyfikacji projektowych. W zakresie walidacji konstrukcyjnej inżynierowie przeprowadzają badania statyczne obciążeń zgodnie ze standardem ASTM D1143, aby sprawdzić, czy konstrukcja jest w stanie wytrzymać przewidywane obciążenie. Dodatkowo wykonują symulacje analizy metodą elementów skończonych (MES), aby określić miejsca potencjalnego gromadzenia się naprężeń. Takie strefy naprężeń występują najczęściej w narożach, w miejscach przyłączenia kotew oraz na styku różnych warstw gruntu. Wszystkie istotne dane są rejestrowane w formie cyfrowej, w tym pomiary momentu obrotowego, dzienniki dokumentujące opór gruntu podczas montażu oraz notatki dotyczące wszelkich zaobserwowanych odstępstw. Rejestracja tych danych odbywa się zgodnie ze standardami branżowymi, takimi jak ASTM A328 dla robót związanych z paliem stalowym i wytycznymi EN 12063 dotyczącymi konstrukcji oporowych. Poprawne udokumentowanie całej tej informacji ułatwia niezależnym ekspertom przeprowadzenie przeglądu wykonanych prac oraz zapewnia zgodność z obowiązującymi przepisami i wymaganiami regulacyjnymi. Zastosowanie wszystkich tych kroków pozwala rzeczywiście zmniejszyć ryzyko awarii konstrukcyjnych o około 34% w porównaniu do projektów, w których takie kontrole nie są wykonywane systematycznie lub w ogóle pomijane.

Typowe wyzwania i sprawdzone strategie ich łagodzenia podczas montażu stalowych pali przegrodowych

Efektywna instalacja stalowych pali przegrodowych wymaga wyprzedzającego rozpoznania potencjalnych przeszkód oraz strategicznego planowania działań mających na celu ich pokonanie. Typowymi problemami są nieoczekiwane przeszkody, niestabilne warunki gruntowe oraz surowe wymagania regulacyjne. Proaktywne podejście do tych zagadnień minimalizuje opóźnienia, wzrost kosztów oraz awarie konstrukcyjne. Poniższe strategie zostały potwierdzone w praktyce branżowej jako skuteczne w utrzymaniu harmonogramu projektu i jego integralności.

Radzenie sobie z przeszkodami, słabą spójnością gruntu oraz ograniczeniami wynikającymi z wymogów prawnych

Nieoczekiwane przeszkody, takie jak kamienie, ukryte rury lub pozostałości po robótach budowlanych, często spowalniają cały proces. Zapobieganie tym problemom polega na kopaniu poniżej ich położenia, a następnie zastosowaniu technik strumieniowych lub specjalnych narzędzi wibracyjnych o wysokim momencie obrotowym w celu bezpiecznego obejścia tych przeszkód lub ich rozdrobnienia. W przypadku gruntów o dobrej spójności stosowanie techniki strumieniowej znacznie zmniejsza opór podczas montażu. Nadal jednak ważne jest ścisłe monitorowanie osadów podczas wykonywania tych prac w pobliżu cieknących wód, aby uniknąć zanieczyszczenia strumieni i rzek.

W przypadku gruntów o niewystarczającej spójności, takich jak luźne piaski lub materiały pylaste, istnieje znacznie wyższe prawdopodobieństwo wystąpienia problemów z statecznością ściany oraz nasilenia się przepływów wody. Aby temu zapobiec, stosuje się różne metody poprawy nośności gruntu. Skuteczną metodą jest iniekcja cementowa, podobnie jak głębokie mieszanie gruntu lub techniki wibro-zagęszczania, które zwiększają boczną nośność i jednocześnie zmniejszają przepuszczalność przed rozpoczęciem robót paliowych. Czasami jednak jedynie zwiększenie głębokości nie wystarcza. Wówczas konieczne staje się zastosowanie dodatkowych elementów wspierających ścianę od strony bocznej – np. belek poziomych (wales), podpór ukośnych (rakers) lub systemów kotwiących (tieback), które często można zaobserwować na placach budowy. Nie są to przypadkowe dodatki, lecz rozwiązania starannie zaprojektowane na podstawie rzeczywistych warunków gruntowych ustalonych podczas badań terenowych oraz zachowania się gruntu pod wpływem różnych obciążeń. Doświadczenie takich rozwiązań mają większość doświadczonych inżynierów, zdobyte w trakcie wieloletniej pracy w terenie.

Zgodność z przepisami dotyczącymi poziomu hałasu, wibracji, kontrolowania pyłu oraz oddziaływania na środowisko wymaga wcześniejszego zaplanowania. Prasowanie hydrauliczne to jedna z cichych metod, która dobrze sprawdza się w warunkach surowych przepisów dotyczących hałasu w obszarach miejskich, takich jak te określone w dyrektywie UE 2002/49/WE. Jednocześnie śledzenie wibracji w czasie rzeczywistym pomaga zachować zgodność z wymaganiami lokalnych władz, zgodnie ze standardami takimi jak DIN 4150-3. Wczesne zaangażowanie urzędów wydających zezwolenia ułatwia późniejsze przebieganie procedur. Przesyłanie im szczegółowych raportów dotyczących potencjalnego wpływu projektu na środowisko oraz planów budowlanych zawierających elastyczne strategie zarządzania może zaoszczędzić kłopotów w przyszłości. Nikt nie chce mieć do czynienia z przerwami w pracach lub kosztownymi zmianami po rozpoczęciu budowy.

Spis treści

- Ocena terenu i planowanie przedmontażowe w projektach stalowych pali płytowych

- Metody montażu stalowych pali płytowych i optymalizacja sprzętu

- Kolejność montażu, kontrola jakości oraz zapewnienie integralności konstrukcyjnej

- Typowe wyzwania i sprawdzone strategie ich łagodzenia podczas montażu stalowych pali przegrodowych