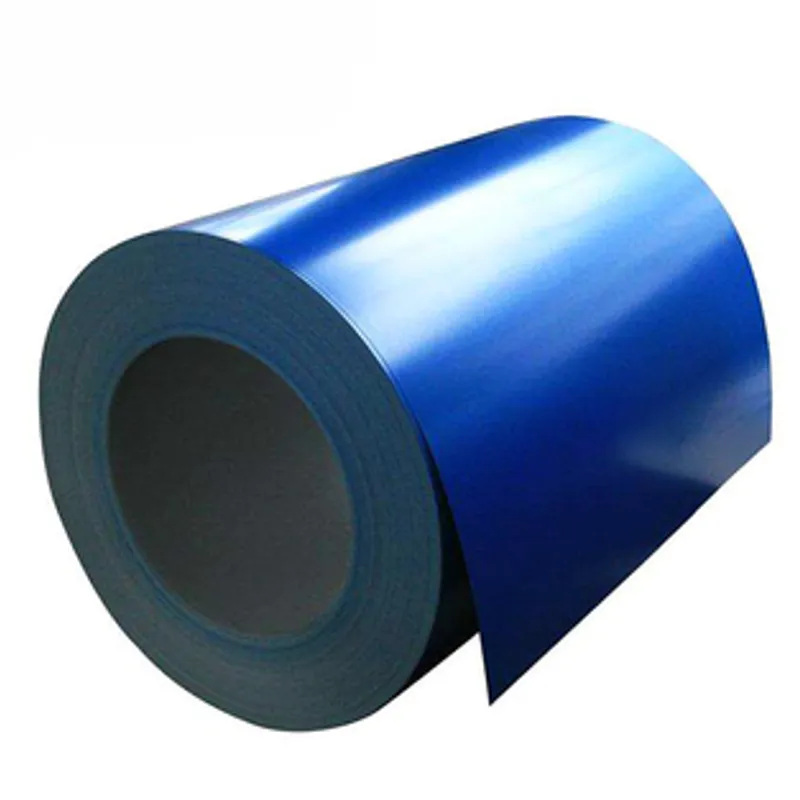

कॉरोशन प्रतिरोध PPGI का मुख्य फायदा है, जो गैल्वेनाइज़ेड जिंक परत और ऑर्गेनिक पेंट कोटिंग के सहसंबंधी प्रभाव के माध्यम से प्राप्त होता है। गैल्वेनाइज़ेशन प्रक्रिया एक जिंक परत को लोहे के आधार पर डालती है, जो दो मैकेनिज़्म के माध्यम से लोहे को सुरक्षित करती है: बैरियर सुरक्षा, जहाँ जिंक भौतिक रूप से लोहे को पर्यावरण से अलग करता है, और बलिदान सुरक्षा, जहाँ जिंक लोहे की तुलना में प्राथमिक रूप से ऑक्सीकृत हो जाता है, यहाँ तक कि जब कोटिंग को खरचा या क्षति हो जाए। यह PPGI को मोटर, नमक, या प्रदूषकों वाले पर्यावरणों में वातावरणीय कॉरोशन के खिलाफ अत्यधिक प्रतिरोधी बनाता है। जिंक कोटिंग के प्रकार का चयन कॉरोशन प्रतिरोध को और अधिक करने में मदद कर सकता है। उदाहरण के लिए, Galvalume® जैसे जिंक-एल्यूमिनियम (Zn Al) धातुओं को तटीय या औद्योगिक क्षेत्रों में अधिक कॉरोशन प्रतिरोध प्रदान करता है, क्योंकि एल्यूमिनियम की क्षमता होती है घनी ऑक्साइड परत बनाने की, जो अगली कॉरोशन को रोकती है। पेंट प्रणाली एक अतिरिक्त बैरियर जोड़ती है, रासायनिक हमले और UV विघटन को प्रतिरोध करती है, जो जिंक परत की कुशलता को कम कर सकते हैं। आधुनिक कोटिंग में कॉरोशन प्रतिरोधी प्राइमर शामिल हैं, जो जिंक और टॉपकोट के बीच बांध को मजबूत करते हैं और कटे हुए किनारों या फ़ास्टनर साइट्स पर छेद कॉरोशन से अतिरिक्त सुरक्षा प्रदान करते हैं। कॉरोशन प्रतिरोध को टेस्ट करने के लिए मानकीकृत विधियों का उपयोग किया जाता है, जैसे कि नमक स्प्रे टेस्ट (ASTM B117), जहाँ नमकीन धूम्रकेसर में नमूनों को बाढ़ के या सर्दियों के सड़कीय परिस्थितियों को नक़ल करने के लिए रखा जाता है, और चक्रवाती कॉरोशन टेस्ट, जो गीले और सूखे चरणों के बीच बदलता है ताकि वास्तविक विश्व की पर्यावरणीय झटकाओं को नक़ल किया जा सके। ये टेस्ट PPGI को कॉरोशन प्रतिरोध श्रेणियों में वर्गीकृत करने में मदद करते हैं, जिससे उपयोगकर्ताओं को अपने अनुप्रयोग के लिए उपयुक्त ग्रेड का चयन करने में सहायता मिलती है। कृषि इमारतों, जो उर्वरक नमकों के खिलाफ रहती हैं, से लेकर समुद्री परिवेश में लवण पानी की संरचनाओं तक, PPGI का कॉरोशन प्रतिरोध लंबे समय तक विश्वसनीयता और कम रखरखाव लागत प्रदान करता है, जिससे यह किसी भी सेटिंग में एक पसंदीदा सामग्री बन जाती है, जहाँ धातु की क्षय की चिंता होती है।