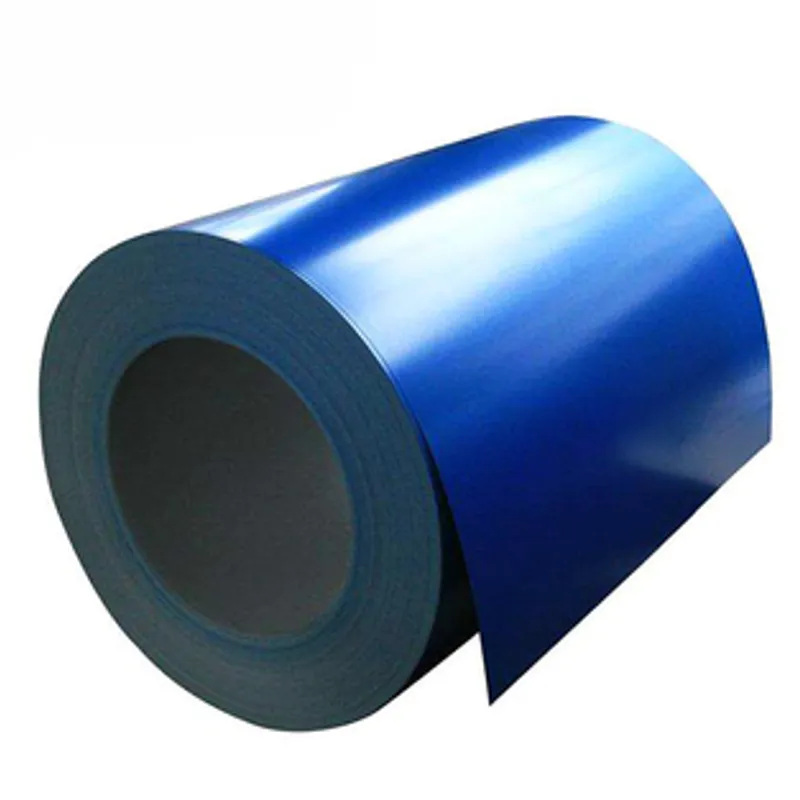

La résistance à la corrosion est l'avantage principal du PPGI, obtenue grâce à l'effet synergique de la couche de zinc galvanisé et du revêtement en peinture organique. Le procédé de galvanisation dépose une couche de zinc sur le substrat en acier, qui protège l'acier par deux mécanismes : protection barrière, où le zinc sépare physiquement l'acier de l'environnement, et protection sacrificielle, où le zinc s'oxyde en priorité par rapport à l'acier, même lorsque le revêtement est rayé ou endommagé. Cela rend le PPGI très résistant à la corrosion atmosphérique, surtout dans des environnements contenant de l'humidité, des sels ou des polluants. Le choix du type de revêtement en zinc peut encore améliorer la résistance à la corrosion. Par exemple, les alliages de zinc-aluminium (Zn Al) comme le Galvalume® offrent une meilleure résistance à la corrosion dans les zones côtières ou industrielles grâce à la capacité de l'aluminium à former une couche d'oxyde dense qui inhibe toute corrosion supplémentaire. Le système de peinture ajoute une barrière supplémentaire, résistant aux attaques chimiques et à la dégradation UV qui pourraient compromettre l'efficacité de la couche de zinc. Les revêtements modernes incluent des apprêts inhibiteurs de corrosion qui renforcent l'adhérence entre le zinc et le revêtement supérieur tout en offrant une protection supplémentaire contre la corrosion interstitielle aux bords coupés ou aux sites de fixation. La résistance à la corrosion est testée à l'aide de méthodes standardisées telles que le test de brume saline (ASTM B117), où les échantillons sont exposés à une brume salée pour simuler des conditions côtières ou hivernales sur les routes, et le test de corrosion cyclique, qui alterne entre phases humides et sèches pour mimiquer les fluctuations environnementales réelles. Ces tests aident à classer le PPGI en catégories de résistance à la corrosion, permettant aux utilisateurs de sélectionner le grade approprié pour leur application. Des bâtiments agricoles exposés aux sels d'engrais aux structures offshore dans des environnements d'eau salée, la résistance à la corrosion du PPGI assure une fiabilité à long terme et réduit les coûts de maintenance, ce qui en fait un matériau privilégié dans tous les contextes où la dégradation du métal est une préoccupation.