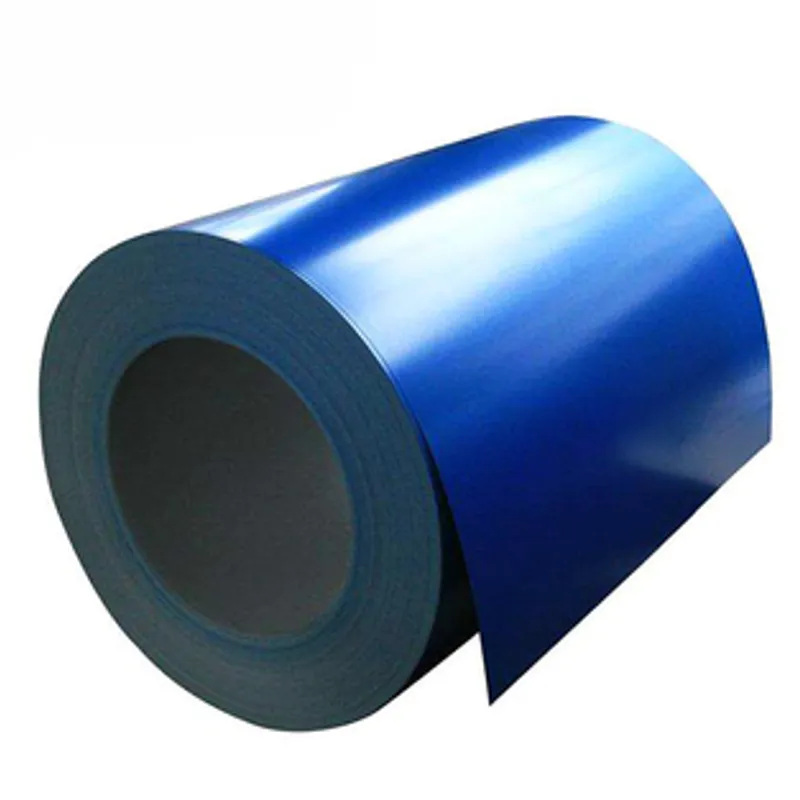

Korrosjonsmotstand er det viktigste fordelen ved PPGI, oppnådd gjennom den synergetiske effekten av galvaniseringszinklaget og det organiske malingsskiktet. Galvaniseringsprosessen deponerer et zinklag på stålunderlaget, som beskytter stålet på to måter: barriermotstand, hvor zinket fysisk skiller stålet fra miljøet, og offermotstand, hvor zinket oxideres foretrukket fremfor stålet, selv når skikket er skratet eller skadet. Dette gjør at PPGI er høygradig motstandsdyktig mot atmosfærisk korrosjon, spesielt i miljøer med fuktighet, salt eller forurensetninger. Valget av typen zinkskikk kan forbedre korrosjonsmotstanden ytterligere. For eksempel tilbyr zinkaluminium (Zn Al) legeringer som Galvalume® bedre korrosjonsmotstand i kystnære eller industrielle områder på grunn av aluminiumets evne til å danne et tett oksidlags som hindrer videre korrosjon. Malingssystemet legger til et ekstra barriere, motstandsdyktig mot kjemisk angrep og UV-forringelse som kunne kompromittere zinklagets effektivitet. Moderne skikker inkluderer korrosjonsinhiberende underlag som forsterker bindingen mellom zinket og overflatebehandling, samtidig som de gir ekstra beskyttelse mot sprangkorrosjon ved kuttede kanter eller festeplasser. Korrosjonsmotstand testes ved hjelp av standardiserte metoder som saltspreytesten (ASTM B117), der prøver blir utsatt for en saltig mist for å simulere kystnære eller vintervei-betingelser, og den sirkulære korrosjonstesten, som bytter mellom fuktige og tørre faser for å mimike reelle miljøfluktuasjoner. Disse testene hjelper til å klassifisere PPGI i korrosjonsmotstandsgrupper, noe som lar brukerne velge den passende graden for deres applikasjon. Fra jordbruksbygninger eksponert for gødningssalter til offshore-strukturer i saltvannsmiljøer, sikrer PPGIs korrosjonsmotstand langtidslidelighet og reduserte vedlikeholdsomkostninger, noe som gjør det til et foretrukket materiale i alle sammenhenger der metallforringelse er en bekymring.