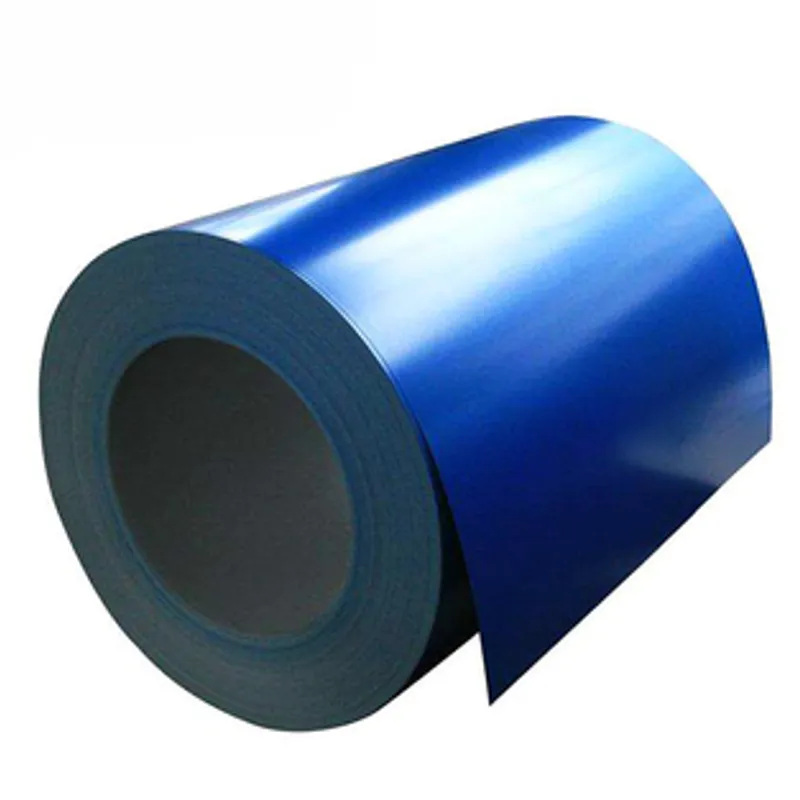

Korrosionsresistens är den centrala fördelen med PPGI, uppnådd genom den synergistiska effekten av galvaniserade zinklagret och det organiska färgbelägget. Galvaniseringsprocessen deponerar ett zinklager på stålunderlaget, vilket skyddar stålet på två sätt: barriärskydd, där zinken fysiskt separerar stålet från miljön, och offerbara skydd, där zinken oxideras före stålet, även när belägget skrapas eller skadas. Detta gör PPGI mycket motståndskraftigt mot atmosfärskorrosion, särskilt i miljöer med fuktighet, salt eller föroreningar. Valet av zinkbeläggningstyp kan förstärka korrosionsresistensen ytterligare. Till exempel erbjuder zinkaluminium (Zn Al)legeringar som Galvalume® överlägsen korrosionsresistens i kustnära eller industriella områden tack vare aluminets förmåga att bilda ett tätt oxidlager som hindrar vidare korrosion. Färgsystemet lägger till en ytterligare barriär, motverkar kemisk attack och UV-förnedring som skulle kunna kompromettera zinklagrets effektivitet. Moderna beläggningar inkluderar korrosionshindrande primärförklädnader som förbättrar bindningen mellan zinken och ytförklädnaden samtidigt som de ger extra skydd mot sprickkorrosion vid klippta kanter eller fästmaterialsplatser. Korrosionsresistens testas med standardiserade metoder såsom saltspraytesten (ASTM B117), där prov exemplen exponeras för en saltig dimma för att simulera kustnära eller vinterliga vägvoorhållanden, och cyklisk korrosionstest, som byter mellan fuktiga och torra faserna för att imitera verkliga miljömiljöfluktueringar. Dessa tester hjälper till att klassificera PPGI i korrosionsresistenskategorier, vilket låter användare välja den lämpliga graden för sina tillämpningar. Från jordbruksbyggnader som utsätts för gödselsaltsalter till offshorestrukturer i saltvattenmiljöer säkerställer PPGIs korrosionsresistens långsiktig tillförlitlighet och minskade underhållskostnader, vilket gör det till ett föredragnat material i alla situationer där metallförsvinnelse är en fara.