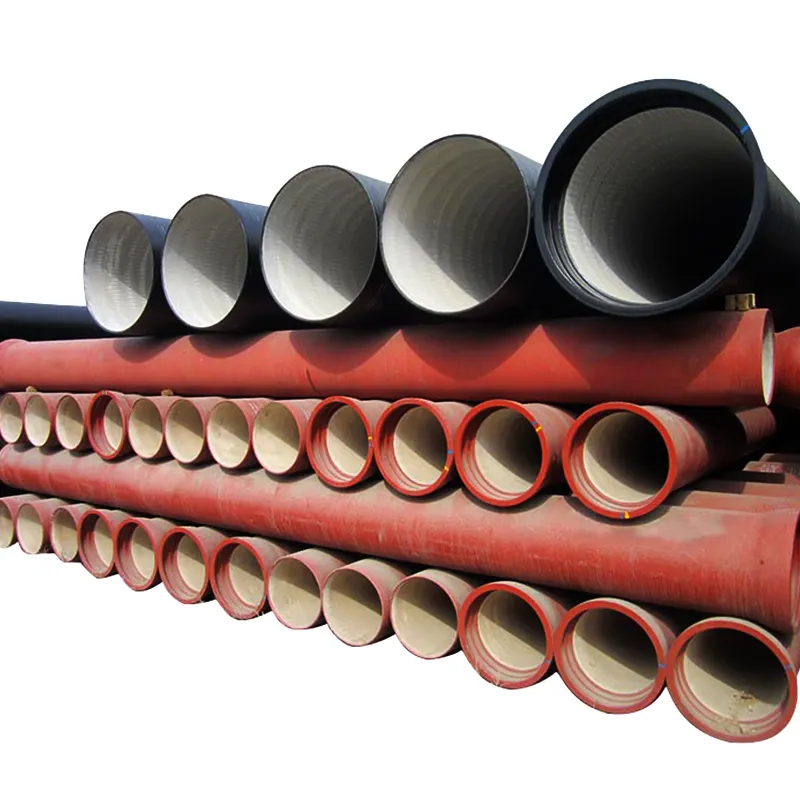

Korrosionsbeständige Gusseisenrohre sind darauf ausgelegt, das Problem der Rohrkorrosion in strengen Umgebungen zu lösen. Sie kombinieren die hohe Festigkeit und Zähigkeit von Gusseisen mit exzellenten Korrosionsschutzmaßnahmen, um langfristig und zuverlässig für Ingenieurbauvorhaben zu dienen. Gusseisen selbst besitzt bestimmte korrosionshemmende Eigenschaften, aber in einigen schwer korrosiven Umgebungen, wie saurem oder basischem Boden, Salzwasser und Industrieabwässern, ist es dennoch anfällig für Korrosion, was die Lebensdauer und Sicherheit des Rohres beeinträchtigt. Daher verwenden korrosionsbeständige Gusseisenrohre oft eine Vielzahl von Korrosionsschutzmethoden, um ihre Korrosionsbeständigkeit zu verbessern. Eine der gebräuchlichen Korrosionsschutzbehandlungen ist die Oberflächenbeschichtung. Beschichtungsmaterialien umfassen Zink, Epoxidharz, Polyurethan, Polyethylen usw. Zinkbeschichtung wird normalerweise durch Sprühen oder Galvanisieren angewendet, wodurch eine Schutzschicht auf der Röhrenoberfläche gebildet wird. Zink ist aktiver als Eisen, daher korrodiert Zink bei Beschädigung der Beschichtung vorrangig, um das Gusseisen-Material zu schützen, was die Rolle eines Opferanodeschutzes spielt. Epoxidharzbeschichtung weist eine hervorragende Chemikalienbeständigkeit auf und kann die Korrosion von Säuren, Basen und Salzen effektiv verhindern. Es bildet eine dichte Schicht auf der Röhrenoberfläche, die als physikalische Barriere dient, um das Rohr vom korrosiven Medium abzuschirmen. Polyurethan- und Polyethylenbeschichtungen haben nicht nur gute Korrosionsschutz-Eigenschaften, sondern auch gewisse Verschleißfestigkeit und Stoßfestigkeit, die das Rohr während des Transports und der Installation schützen können. Neben der Oberflächenbeschichtung ist auch die innere Korrosionsschutzbehandlung des Rohrs sehr wichtig, insbesondere für Wasserversorgungsrohre. Die interne Verkleidung des Rohrs kann aus Zementschlamm, Epoxidharz oder anderen unbedenklichen Materialien bestehen, um die Qualität des transportierten Mediums sicherzustellen und die innere Korrosion des Rohrs zu verhindern. Die Korrosionsbeständigkeit von korrosionsbeständigen Gusseisenrohren kann durch verschiedene Tests bewertet werden, wie Salzspraytest, Tauchtanktest und Bödenkorrosionstest, um die Korrosionsbedingungen des Rohrs in verschiedenen Umgebungen zu simulieren und die Wirksamkeit der Korrosionsschutzbehandlung zu überprüfen. In praktischen Anwendungen werden korrosionsbeständige Gusseisenrohre weitgehend in Küstengebieten, Industrieparks, Kläranlagen und anderen Orten mit schwer korrosiven Umgebungen eingesetzt. In Küstengebieten können sie die Korrosion von Meerwasser und Salznebel widerstehen; in Industrieparks können sie dem Eindringen verschiedener Industrieabwässer standhalten; in Kläranlagen können sie die Korrosion von Abwasser mit verschiedenen schädlichen Substanzen verhindern. Die Lebensdauer von korrosionsbeständigen Gusseisenrohren ist unter gleichen Bedingungen viel länger als die von normalen Gusseisenrohren, was die Wartungs- und Austauschkosten des Rohrsystems reduziert und die Wirtschaftlichkeit des Projekts erhöht. Mit dem zunehmenden Bewusstsein für Umweltschutz und den höheren Anforderungen an die Lebensdauer von Bauvorhaben wird die Anwendung von korrosionsbeständigen Gusseisenrohren immer weiter zunehmen.