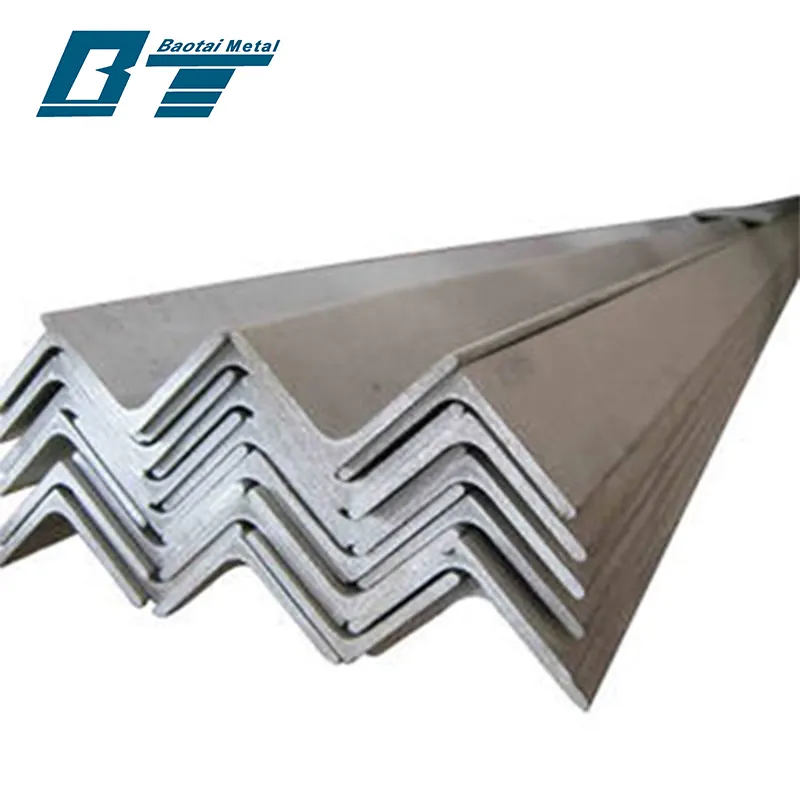

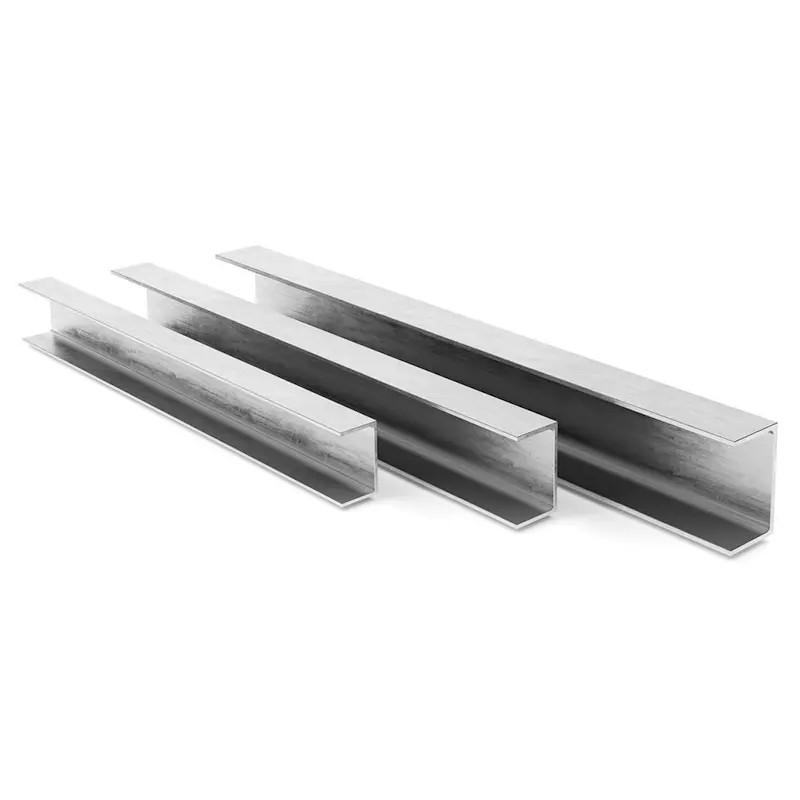

La barra angular estructural, un componente fundamental en ingeniería civil y fabricación mecánica, se caracteriza por su sección transversal en forma de L con patas de longitudes iguales o desiguales, diseñada para soportar diversas cargas estructurales. Se fabrica principalmente a partir de acero al carbono, acero inoxidable o aluminio, y se obtiene mediante laminación en caliente o formado en frío para lograr dimensiones y propiedades mecánicas precisas. Para las variantes de acero al carbono, el contenido de carbono generalmente oscila entre 0,12% y 0,25% para equilibrar la resistencia y la soldabilidad, mientras que los elementos aleantes como el manganeso mejoran la resistencia a la tracción (400–550 MPa) y la resistencia a la flexión (235–355 MPa). El diseño estructural enfatiza el momento de inercia y el módulo de sección, lo que le permite resistir fuerzas de flexión y torsión en los marcos. Las aplicaciones comunes incluyen trusses de edificios, soportes de puentes, marcos de máquinas y cimientos de equipos industriales. Las configuraciones con patas iguales y desiguales atienden a diferentes distribuciones de carga, con estándares como ASTM A36, EN 10056 y JIS G3192 que regulan las dimensiones, tolerancias y pruebas mecánicas. Los tratamientos superficiales como galvanizado o pintura protegen contra la corrosión, especialmente para estructuras al aire libre. Los procesos de fabricación como corte, perforación y soldadura son sencillos, aunque puede ser necesario precalentar las secciones más gruesas para evitar grietas. Con el aumento del impulso hacia la construcción sostenible, los fabricantes están desarrollando barras angulares de alta resistencia y baja aleación para reducir el uso de materiales manteniendo la integridad estructural.