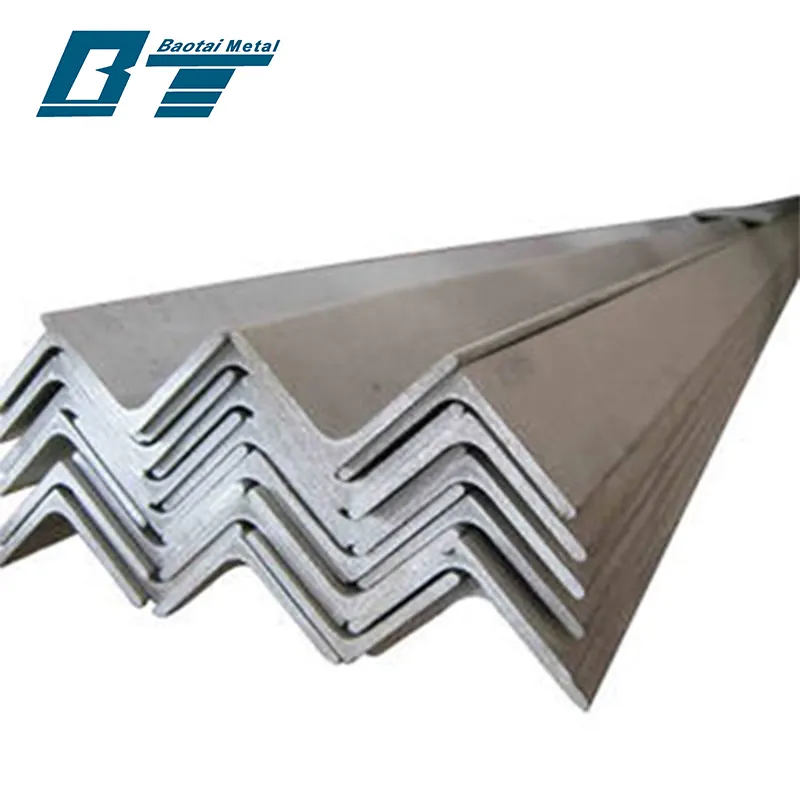

Los fabricantes de perfiles en ángulo operan instalaciones integradas para producir secciones estructurales de alta calidad, combinando experiencia metalúrgica con tecnologías avanzadas de fabricación. El proceso de producción comienza con la selección de materiales primarios—acero reciclado o mineral de hierro fundido en hornos eléctricos de arco o hornos de oxígeno básico—seguido por la colada continua en lingotes. Para el laminado en caliente, los lingotes se recalientan y se pasan por molinos de laminación con matrices personalizadas para formar la forma en ángulo, mientras que el laminado en frío implica un procesamiento adicional a temperatura ambiente para mayor precisión. Los hornos de tratamiento térmico normalizan o templen las barras para optimizar sus propiedades mecánicas, con sistemas automatizados que controlan la temperatura y las tasas de enfriamiento. Los laboratorios de control de calidad realizan análisis químicos, pruebas de tracción y ensayos de impacto para asegurar el cumplimiento con las normas ASTM, EN o JIS. Los fabricantes modernos aprovechan gemelos digitales y mantenimiento predictivo para mejorar la eficiencia de producción, mientras que los sistemas robóticos manejan el transporte de materiales y el corte automatizado. Los servicios de personalización permiten la producción de ángulos no estándar, aleaciones especiales (p. ej., acero resistente a la intemperie) o productos recubiertos (aleaciones de zinc y aluminio). La investigación y desarrollo se centra en reducir las huellas de carbono mediante la reciclabilidad en hornos eléctricos de arco, procesos de laminación de bajo consumo energético y recubrimientos ecológicos, alineándose con los objetivos globales de sostenibilidad.