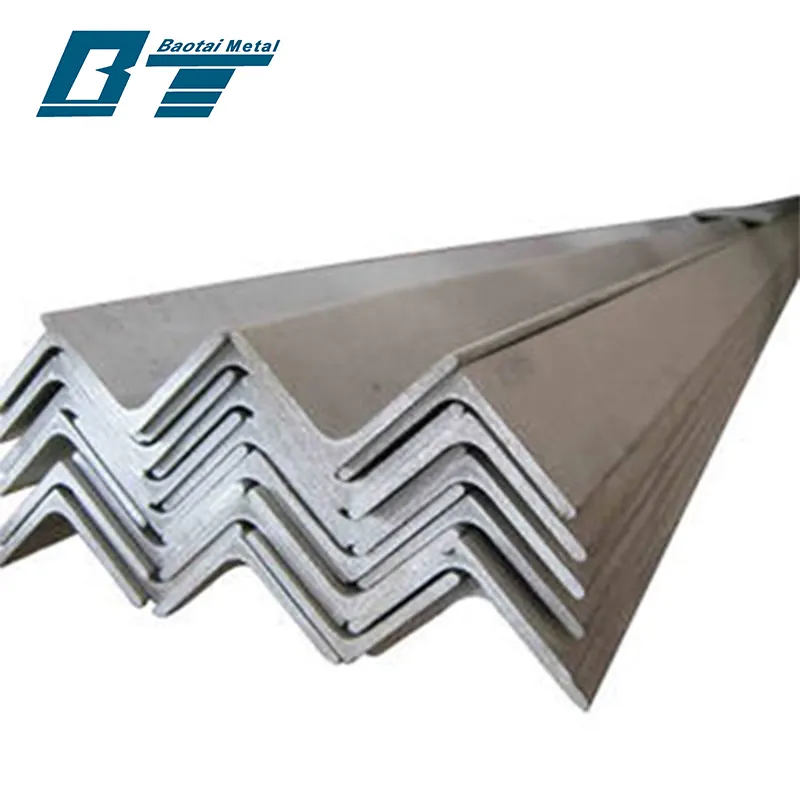

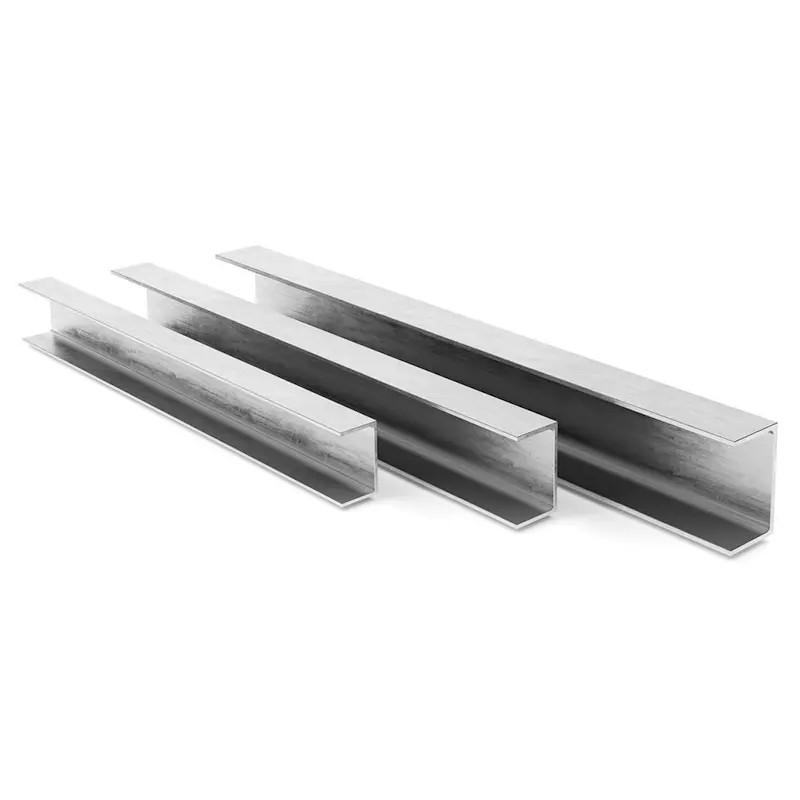

Winkelprofilhersteller betreiben integrierte Anlagen zur Herstellung hochwertiger tragender Profile, wobei metallurgisches Know-how mit fortschrittlichen Fertigungstechnologien kombiniert wird. Der Produktionsprozess beginnt mit der Auswahl des Rohmaterials – Schrottstahl oder Eisenerz, das in Elektrische Bogenöfen oder Basis-Sauerstofföfen geschmolzen wird – gefolgt von kontinuierlichem Gießen zu Blechen. Bei der Warmwalztechnik werden die Bleche erneut erhitzt und durch Walzwerke mit speziellen Formen gejagt, um die Winkelgestalt zu bilden, während bei der Kaltwalztechnik eine weitere Verarbeitung bei Raumtemperatur für Präzision erfolgt. Wärmebehandlungsofen normalisieren oder tempern die Stäbe, um mechanische Eigenschaften zu optimieren, wobei automatisierte Systeme Temperatur und Abkühlraten steuern. Qualitätskontroll-Labore führen chemische Analysen, Zugversuche und Aufpralltests durch, um die Konformität mit ASTM-, EN- oder JIS-Normen sicherzustellen. Moderne Hersteller nutzen digitale Zwillinge und prädiktive Instandhaltung, um die Produktionswirksamkeit zu verbessern, während robotergesteuerte Systeme den Materialtransport und das automatische Schneiden übernehmen. Anpassungsdienstleistungen ermöglichen die Produktion nicht standardisierter Winkel, spezieller Legierungen (z. B. Wetterstahl) oder beschichteter Produkte (Zink-Aluminium-Legierungen). Forschung und Entwicklung konzentrieren sich darauf, Kohlenstofffußabdrücke durch Recycling in Elektrischen Bogenöfen, Energieersparnis-Walzprozesse und umweltfreundliche Beschichtungen zu reduzieren, was mit globalen Nachhaltigkeitszielen übereinstimmt.