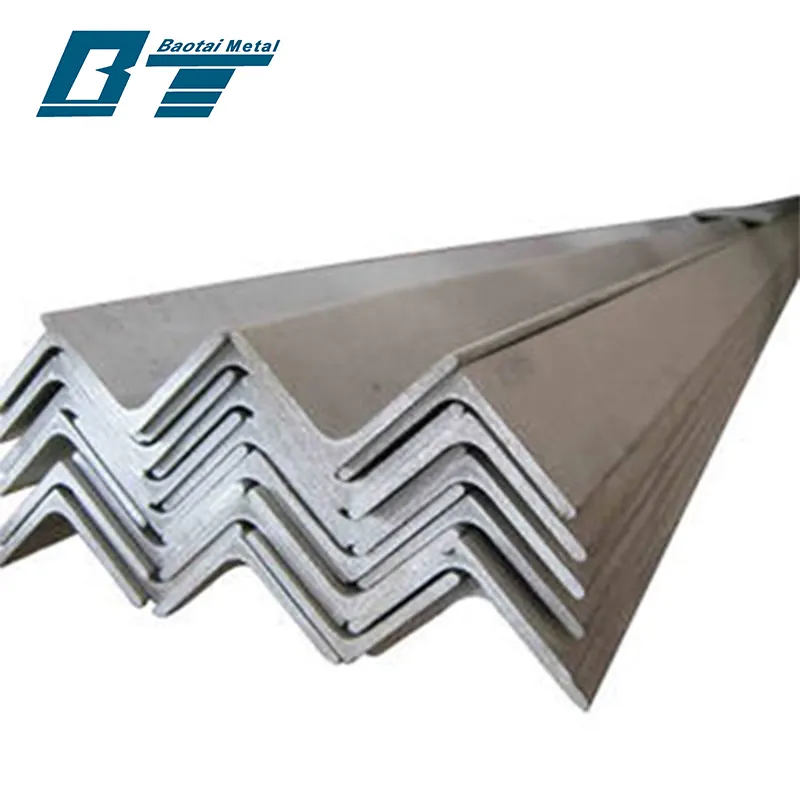

La barra angular de acero al carbono es la variante más utilizada, valorada por su equilibrio entre resistencia, asequibilidad y facilidad de trabajo. Compuesta principalmente de hierro con 0,12-0,29% de carbono (bajo carbono) o 0,30-0,60% de carbono (medio carbono), estas barras presentan resistencias a la tracción de 400 a 700 MPa dependiendo del tratamiento térmico. Los grados de bajo carbono (ASTM A36, EN S235) son preferidos para la construcción general debido a su excelente soldabilidad y formabilidad, mientras que los grados de medio carbono (ASTM A108) ofrecen mayor dureza para aplicaciones resistentes al desgaste como guías de maquinaria. El proceso de laminación en caliente domina la producción, aunque las variantes de laminación en frío proporcionan tolerancias más ajustadas para componentes de precisión. Los métodos de protección superficial incluyen galvanizado en caliente (recubrimiento de zinc de 80–275 g/m²), electroplacado o recubrimiento en polvo, con barras sin recubrir adecuadas para interiores pintados. Las barras angulares de acero al carbono son fundamentales en marcos automotrices, equipos agrícolas y estanterías de almacenamiento, donde su forma en L permite una transferencia de carga eficiente. Consideraciones de fabricación incluyen el emparejamiento de electrodos de soldadura con el contenido de carbono (por ejemplo, E6013 para bajo carbono, E7018 para medio carbono) y el uso de compuestos anti salpicaduras para mantener la calidad de la superficie. A medida que crecen las iniciativas de reciclaje, las barras angulares de acero al carbono hechas de acero chatarra con contenido mínimo de aleaciones están ganando popularidad, equilibrando el rendimiento con la sostenibilidad ambiental.