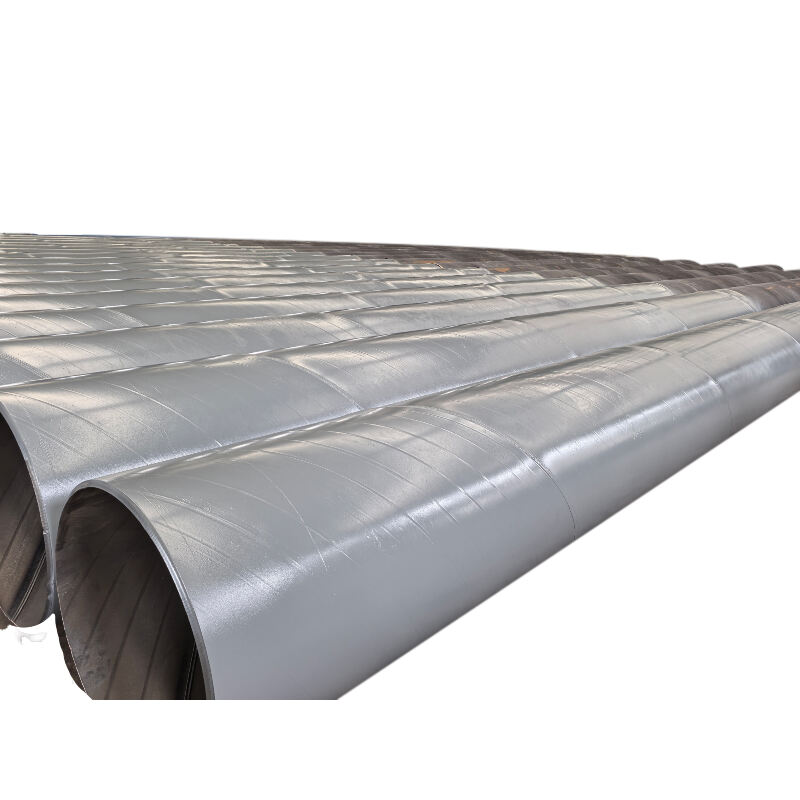

Tubo Espiral Soldado

Parámetros de rendimiento

- Material: Los materiales comúnmente utilizados incluyen acero al carbono o acero de baja aleación como Q235, Q345, X42, X52, X60, X70, etc. También se puede utilizar acero inoxidable u otros materiales especiales según las necesidades

- Resistencia a la fluencia (σs): indica el esfuerzo máximo del material antes de la deformación plástica, el rango común es de 235MPa a 550MPa

- Resistencia a la tracción (σb): indica el esfuerzo máximo del material antes de la fractura, el rango común es de 375MPa a 700MPa

- Elongación (δ): indica la capacidad de deformación plástica del material, usualmente se requiere que sea ≥20%

- Tenacidad al impacto (AKV): indica la resistencia al impacto del material a bajas temperaturas, usualmente se requiere que sea ≥27J (-20℃)

Descripción

Introducción del producto

El tubo espiral soldado es un tubo de acero soldado mediante un proceso de conformado espiral con placa de acero o tira de acero como material base. Tiene las ventajas de alta resistencia, gran diámetro y bajo costo. Se utiliza ampliamente en los campos del petróleo, el gas, la hidráulica, la construcción y otros. Sus especificaciones flexibles y su excelente rendimiento lo convierten en un material importante en el campo industrial con amplias perspectivas de mercado. Al seleccionar tiras de acero que cumplan con los requisitos, se realiza un pretratamiento como enderezar y recortar. La tira de acero se enrolla en forma de tubo a un ángulo espiral mediante una máquina de conformado. La costura se solda mediante soldadura por arco enterrado o soldadura de alta frecuencia. Luego se asegura la calidad de la costura mediante el desbaste y la prueba ultrasónica. El tubo soldado luego se ajusta y endereza para garantizar la precisión dimensional y la rectitud. Finalmente, se realizan pruebas no destructivas y tratamientos contra la corrosión para garantizar la calidad del producto.

Características del producto

1. Alta resistencia: La soldadura del tubo de soldadura espiral está distribuida en forma de espiral, con una fuerza uniforme y una alta resistencia general.

2. Gran diámetro: Los tubos de soldadura espiral pueden producir tubos de acero con diámetros más grandes, normalmente desde Φ219mm hasta Φ3000mm, o incluso mayores.

3. Longitud flexible: La longitud del tubo de soldadura espiral se puede personalizar según la demanda, normalmente de 6 metros a 18 metros.

4. Bajo costo: En comparación con los tubos de acero sin costura, el costo de producción de los tubos de soldadura espiral es más bajo y adecuado para su uso a gran escala.

5. Fuerte aplicabilidad: Los tubos de soldadura espiral pueden elegir materiales, grosor de pared y métodos de tratamiento superficial según diferentes necesidades.

Campos de Aplicación

1.Transporte de petróleo y gas: Tuberías utilizadas para transportar petróleo y gas a larga distancia.

2.Proyectos de conservación de agua: utilizadas para tuberías de agua, tuberías de drenaje, etc.

3.Estructuras de edificios: utilizadas para grandes estructuras de edificios como puentes, muelles y cimientos en pilotes.

4.Industria química: utilizada para transportar medios químicos.

5.Proyectos de calefacción: Tuberías utilizadas para transportar agua caliente o vapor.

Parámetros del Producto

|

Parámetros de tamaño |

Diámetro exterior (OD): El diámetro exterior de los tubos soldados en espiral varía desde φ219mm hasta φ3000mm, o incluso mayor. El diámetro exterior es un parámetro importante en el diseño y uso. |

|

Parámetros de rendimiento |

Material: Los materiales comúnmente utilizados incluyen acero al carbono o acero de baja aleación como Q235, Q345, X42, X52, X60, X70, etc. También se puede utilizar acero inoxidable u otros materiales especiales según las necesidades. |

|

Parámetros de proceso |

Velocidad de formado: La velocidad de formado espiral de la tira de acero suele ser de 10m/min a 30m/min |

|

Estándares de Calidad |

Calidad de la soldadura: La soldadura debe estar libre de defectos como grietas, porosidades, inclusiones de escoria, etc. Se requiere que la altura excedente de la soldadura sea generalmente ≤3mm, y la tasa de aprobación de pruebas no destructivas de la soldadura debe alcanzar el 100% |

|

Parámetros de Aplicación |

Presión de trabajo: El rango de presión de trabajo de la tubería soldada en espiral suele ser de 1MPa a 20MPa, dependiendo del grosor de pared y el material |

|

Parámetros de anti-corrosión |

3PE (tres capas de polietileno): el grosor del recubrimiento 3PE suele ser de 2 mm a 4 mm |

|

Parámetros de detección |

Inspección no destructiva: Prueba ultrasónica (UT): Detectar defectos internos de las soldaduras, Prueba radiográfica (RT): Detectar defectos internos de las soldaduras, Magnética prueba de partículas (MT): Detectar defectos en la superficie y cerca de la superficie |

Paquete