Spiraalsoldatuur

Prestatieparameters

- Materiaal: Vaak gebruikte materialen zijn koolstalen of lage legersoorten zoals Q235, Q345, X42, X52, X60, X70, enz. Roestvrij staal of andere speciale materialen kunnen ook volgens de behoeften worden gebruikt

- Opzetsterkte (σs): geeft de maximale spanning van het materiaal aan voordat er plastische vervorming optreedt, het gebruikelijke bereik is 235MPa tot 550MPa

- Treksterkte (σb): geeft de maximale spanning van het materiaal aan voordat het breekt, het gebruikelijke bereik is 375MPa tot 700MPa

- Uitrekking (δ): geeft de plastische vervormingsvermogen van het materiaal aan, wordt meestal vereist om ≥20% te zijn

- Impacttaaiheid (AKV): geeft de impactweerstand van het materiaal bij lage temperaturen aan, wordt meestal vereist om ≥27J (-20℃) te zijn

Beschrijving

Productintroductie

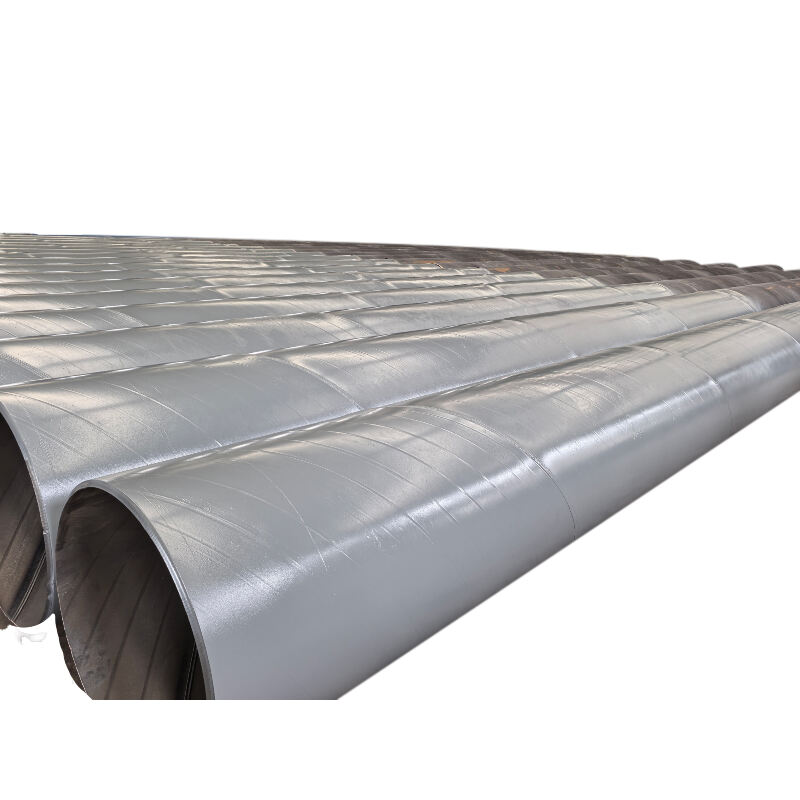

Een spiraalbewerkte pijp is een staalpijp die wordt samengeweld door middel van een spiraalvormig proces, met staalplaat of staalband als grondstof. Het heeft de voordelen van hoge sterkte, grote diameter en lage kosten. Het wordt breed toegepast in de olie-, gas-, waterbouwkundige en bouwsectoren. De flexibele specificaties en uitstekende prestaties maken het tot een belangrijk materiaal in de industriële sector, met brede marktperspectieven. Door geschikte staalbanden te selecteren wordt er voorafgaand behandeld zoals rechttrekken en bijsnijden. De staalband wordt op een spiraalhoek gedraaid tot een buis door een vormmachine. De naad wordt gesoldeerd door middel van onderzeeërsoldeer- of hoogfrequentsoldeerproces. De kwaliteit van de naad wordt vervolgens gegarandeerd door afwerken en ultrageluidstesten. De gesoldeerde pijp wordt dan afgemeten en rechtgetrokken om de afmetingsnauwkeurigheid en rechtheid te waarborgen. Tenslotte worden niet-destructieve tests en corrosiebestendige behandelingen uitgevoerd om de productkwaliteit te garanderen.

Productkenmerken

1. Hoge sterkte: De las van de spiraalgelaste buis is verdeeld in een spiraalvorm, met gelijke kracht en hoge algehele sterkte.

2. Grote diameter: Spiraalgelaste buizen kunnen staalbuizen met grotere diameter produceren, meestal variërend van Φ219mm tot Φ3000mm, of zelfs groter.

3. Flexibele lengte: De lengte van de spiraalgelaste buis kan volgens de vraag worden aangepast, meestal 6 meter tot 18 meter.

4. Lage kosten: In vergelijking met naadloze staalbuizen zijn de productiekosten van spiraalgelaste buizen lager en geschikt voor grote schaaltoepassingen.

5. Sterke toepasbaarheid: Spiraalgelaste buizen kunnen materialen, wanddikte en oppervlaktebehandelingsmethoden kiezen op basis van verschillende behoeften.

Toepassingsvelden

1.Olie- en gastransport: Leidingen die worden gebruikt om olie en gas over lange afstanden te vervoeren.

2.Waterbouwkundige projecten: gebruikt voor waterleidingen, rioleringen, etc.

3.Bouwstructuren: gebruikt voor grote bouwstructuren zoals bruggen, dokken en paalfunderingen.

4.Scheikindustrie: gebruikt om chemische media te vervoeren.

5.Verwarmingprojecten: Leidingen die worden gebruikt om warm water of stoom te vervoeren.

Productparameters

|

Afmetingsparameters |

Buitendiameter (OD): De buitendiameter van spiraal gelaste buizen varieert van φ219mm tot φ3000mm, of nog groter. Buitendiameter is een belangrijke parameter in ontwerp en gebruik. |

|

Prestatieparameters |

Materiaal: Vaak gebruikte materialen omvatten koolstofstaal of lage legerraadstaal zoals Q235, Q345, X42, X52, X60, X70, enz. Volgens de behoeften kan ook roestvrij staal of andere speciale materialen worden gebruikt |

|

Procesparameters |

Vormsnelheid: De snelheid van spiraalvorming van staalband is gewoonlijk 10m/min tot 30m/min |

|

Kwaliteitsnormen |

Smeerkwaliteit: De naad moet vrij zijn van gebreken zoals barsten, poriën, slagsneu inbegrip, enz. De naadroeghoogte wordt meestal vereist om ≤3mm te zijn, en het percentage geslaagde niet-destructieve beproevingen van de naad moet 100% bereiken |

|

Toepassingsparameters |

Werkdruk: Het werkingsdrukbereik van spiraalgelaste buizen is meestal 1MPa tot 20MPa, afhankelijk van de wanddikte en het materiaal |

|

Corrosieparameters |

3PE (driedelagen polyethyleen): de dikte van de 3PE-belegging bedraagt doorgaans 2mm tot 4mm |

|

Detectieparameters |

Onderzoek zonder schade toe te voegen: Echo-controle (UT): Detecteer interne gebreken van lasnaden, Röntgencontrole (RT): Detecteer interne gebreken van lasnaden, Magnetische deeltjescontrole (MT): Oppervlakte- en nabij-oppervlakte gebreken detecteren |

Verpakking