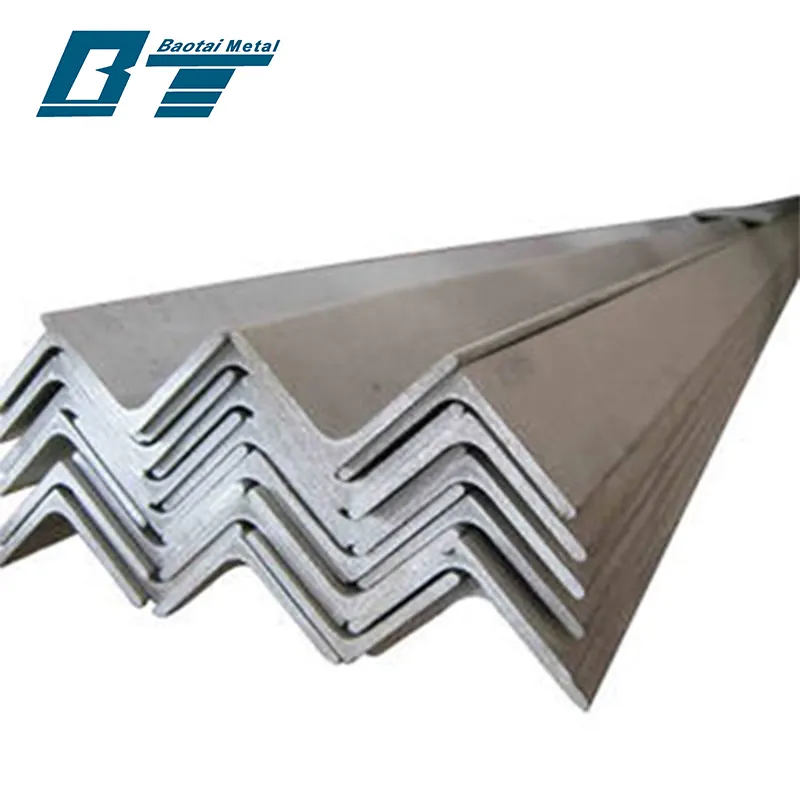

Горячекатаный уголок производится путем деформации стали при температурах выше точки рекристаллизации, что обеспечивает повышенную пластичность и экономически эффективное массовое производство. Процесс начинается с повторного нагрева слитков до 1100–1300°C, за которым следует прокатка через валки для формирования буквенной формы L. Высокотемпературная обработка уменьшает внутренние напряжения и позволяет производить большие партии, делая горячекатаные уголки идеальными для некритических конструкционных применений, где точные допуски менее важны, чем стоимость и доступность. Обычные марки, такие как ASTM A36, демонстрируют предел прочности 400–550 МПа с текучестью ≥250 МПа, что подходит для общего строительства и промышленных опор. Поверхностное покрытие может сохранять чешую от процесса горячей прокатки, которую можно удалить методом травления или оставить без изменений для применений, не требующих эстетической привлекательности. Горячекатаные уголки широко используются в сельскохозяйственном оборудовании, временных строительных опорах и архитектурных элементах, не несущих нагрузку. Их способность к деформации позволяет изгибать или резать их на месте без специализированных инструментов, хотя холодная обработка может потребовать отжига для создания сложных форм. Несмотря на более широкие размерные допуски по сравнению с холоднокатаными продуктами, горячая прокатка остается предпочтительным методом для производства крупногабаритных уголков (ножки более 150 мм) из-за стоимости и технологической осуществимости.